摘要: 结合轮毂轴承工作特点及对失效轴承的组织、硬度、材料和润滑状况分析, 指出造成轴承疲劳失效的原因

与轴承材质、工艺无关, 而 润滑不良或游隙过大才是轮毂轴承失效的主要诱因。

关键词: 滚动轴承; 轮毂轴承; 疲劳失效; 润滑; 游隙

汽车轮毂轴承的作用主要是承受汽车的重量及为轮毂的传动提供精确的向导。轮毂轴承既承受径向载荷又承受轴向载荷, 当汽车在斜面上转弯时还受到轴向力产生的弯矩作用, 是一个非常重要的安全件, 同时也是较易损坏的零部件。通过对奇瑞、上海大众和一汽大众部分车型的4 764套轮毂轴承(其中第1代轴承3 108 套, 第2代轴

承1 656套)失效件的统计和分析发现, 平均行程35 761 km 出现疲劳损伤的轴承所占比例最高。进一步分析发现, 由于润滑不良和游隙过大引起的疲劳损伤占69. 4% , 而由于轴承生产缺陷造成的损伤为零。本文通过探讨轮毂轴承的疲劳失效的形成原因, 给出降低疲劳失效的对策。

1 疲劳失效的宏观特性

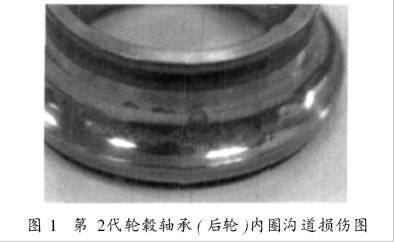

轮毂轴承出厂时内部已经涂满润滑脂, 理论上完全可以保证汽车长久正常行驶, 但是在实际使用过程中, 由于车辆使用环境和轴承密封圈损坏等原因, 外界的污物或水进入导致润滑脂失效,从而使其产生疲劳损伤。图1所示为内圈沟道局部出现的严重疲劳损伤, 肉眼即可以看见沟道表面疲劳剥落。

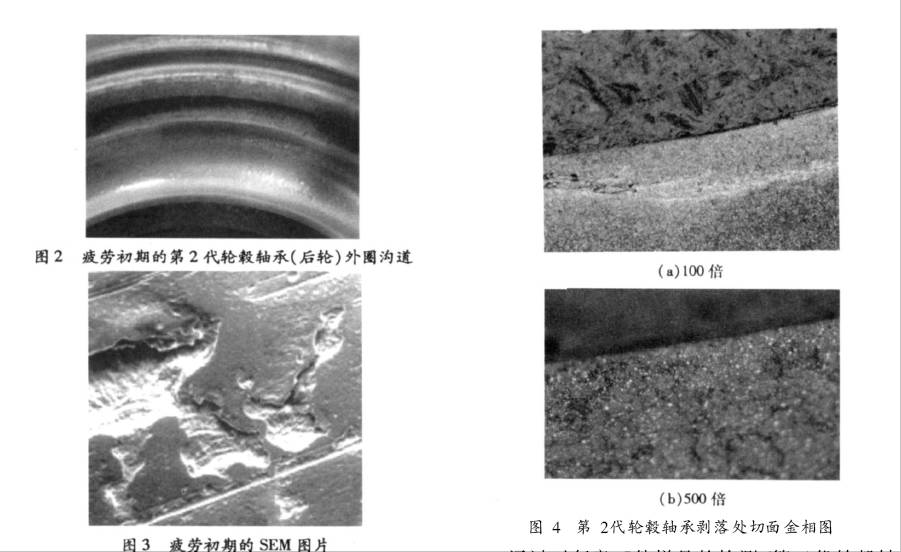

如果轮毂轴承装配预紧力不合适或是轴承与后桥中心线不同轴(若是前轮, 则轴承是与转向节直接配合), 在汽车行驶过程中, 轴承圆周会受到不均匀应力作用, 造成局部过载, 在轴承沟道上形成麻点状痕迹, 在此区域的表面下, 有微裂纹萌生和扩展(图2)。如图3疲劳处的SEM 图片显示,此处表面已经产生剥落。

2 疲劳失效原因分析

汽车轮毂轴承疲劳失效的原因主要来自于轴承本身指标不合格、润滑不良以及游隙过大造成接触面滑动。

2. 1 轴承本身评判指标的分析

2. 1. 1轴承组件硬度分析

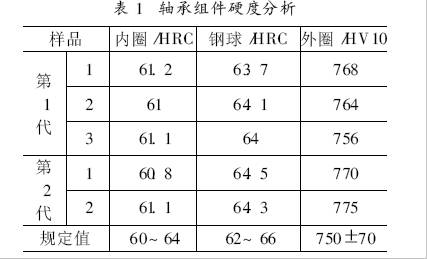

从失效件中任意取5件样品( 1代轴承3件, 2代轴承2件)做硬度分析, 结果均在规定值内, 见表1。

2. 1. 2金相组织分析

经过热处理的轴承具有很好的硬度和强度,热处理效果直接影响着轴承使用寿命。在100倍和500倍金相显微镜下观察第2代轮毂轴承(后轮)内圈沟道疲劳剥落处的金相组织, 呈现无脱碳的马氏体组织[ 1](图4)。由此可以判定剥落处材料组织并没有发生变化。

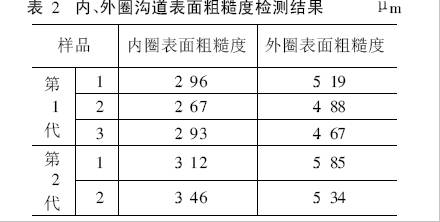

2. 1. 3 内、外圈粗糙度分析

内、外圈沟道的表面粗糙度直接影响着与钢球的滚动配合。如果表面粗糙度过大, 在轴承工作中势必增大钢球与沟道摩擦力和滚动过程中产生的应力, 从而可能导致沟道表面产生过早疲劳损伤。

通过对任意5件样品的检测(第1代轮毂轴承3件, 第2 代轮毂轴承2件), 内圈沟道表面粗糙度均小于3. 5um, 外圈沟道表面粗糙度均小于6um, 均在规定的范围内, 检测结果见表2。

2. 1. 4滚道沟心距分析

在轴承设计时对沟道沟心距的要求非常严格, 设计公差要求一般不大于0. 03 mm。沟道沟心距过大或过小, 在轴承运转过程中都会对局部沟道产生切向应力, 从而加速轴承的疲劳损伤。通过对5件失效轴承的测量分析(第1代轮毂轴承3件, 第2 代轮毂轴承2件), 其沟道沟心距都在公差范围内(表3)。

2. 2 润滑状况对轴承疲劳失效的影响

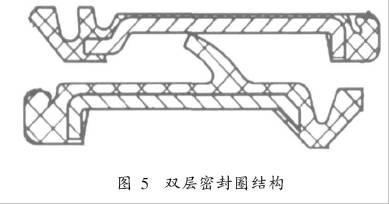

2. 2. 1 轴承密封圈与密封圈座的配合对于汽车轮毂轴承, 其密封圈的设计一般采用接触式合金骨架与橡胶双层结构。图5为双层密封圈结构(网格区域为橡胶结构, 平行线所示区域为金属骨架结构)。内层密封圈横截面与保持架直接接触, 并与密封圈座紧配合, 主要功能是防止润滑脂外泄; 外层密封圈与密封圈座、轴承内圈紧配合, 其主要功能是防止外界水汽及异物侵入轴承中。此种设计较为合理, 有双层密封功能, 对轴承体内的油脂可以有效的保护。

2. 2. 2尺寸测量

任意挑选5套润滑脂失效的轴承进行配合尺寸测量, 结果发现密封圈与密封圈座配合完全符合图纸要求, 密封圈座的轮廓度也符合工程图纸要求。通过以上测量可以推断出密封圈与密封圈座不存在问题。

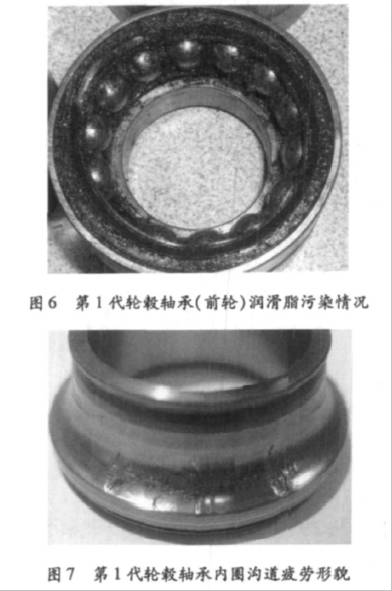

2. 2. 3 轴承密封圈对润滑脂的保护及影响润滑状况好坏对于轴承能否正常运转影响很大, 轴承密封圈是保护油脂免受外界污染最重要的部件, 也是容易在轴承拆卸维修中产生塑性变形的零件。如果密封圈破损将导致外面的污物或水汽侵入轴承内部, 使润滑脂变得污浊并逐渐干涩, 以致润滑油脂的固有特性逐渐消失, 则钢球与内、外沟道的接触面出现较大的Hertz应力和剪应力, 由此在沟道上产生疲劳损伤(图6, 图7)。

2. 3 游隙过大对轴承疲劳失效的影响轴承的内部及轴承与座孔的轴向配合面间由于无轴向预紧或轴向预紧不够存在游隙; 运行中的汽车转向和摆动产生的轴向惯性力即轴向载荷也会造成游隙过大。因此, 汽车运行中轮毂轴承在不断地受轴向冲击载荷(轴向振动)的作用, 滚道周向在与钢球对应的位置形成微裂纹并扩展直到表层发生剥落。

基于以上分析, 排除了由于轴承本身的材质、工艺问题造成的疲劳, 从而进一步证实了轴承疲劳失效的原因来自于润滑不良和接触面滑动, 在接触表面存在Hertz应力和在接触表面下产生交变剪切应力, 从而导致接触表面产生疲劳纹, 最终形成剥落。

3 疲劳失效的预防和对策

3. 1 润滑不良的预防和对策

轮毂轴承密封圈是保护油脂的重要部件, 其在轴承拆卸维修中极易产生塑性变形。所以, 要重点保护密封圈, 不轻易拆卸, 一旦拆卸必须更换新的密封圈。轮毂轴承外侧的保护盖须锁紧, 以防止密封圈直接暴露在外。另外, 轮毂轴承滑脂的抗水性、漏失性以及与橡胶的相容性都是要考虑的性能因素。

3. 2 游隙过大的预防与对策

轴承安装时, 轴向预紧力必须合适, 可以使用数字显示锁紧工具安装。另外, 安装时轮毂轴承的中心线必须与后桥(前轮为转向节)中心同轴, 以免二者同轴度不够而使轴承在工作中产生局部过载。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

- target=_blank>机车车轮多轴疲劳强度安全评定的研究

- target=_blank>铁道车辆车轮强度设计方法探讨

- target=_blank>技术亮点传递知识正能量

- target=_blank>法国阿海珐提供核电站模拟装置研究

- target=_blank>阴极保护技术问答

- target=_blank>西门子机械传动(天津)有限公司佛山服务中心正式投入运营

- target=_blank>山特维克:刀具的发展提升了钛合金铣削的性能

- target=_blank>(独家)专访吴柏林:2013,着力转型升级

- target=_blank>“机床奇人”潘旭华

- target=_blank>蒋文德:2013新年献辞

- target=_blank>伊斯卡IQ系列产品发布会成功召开

- target=_blank>林国富:抢抓机遇 江苏扬力实现由大到强转变

- target=_blank>纺机行业自动化盛会齐聚台达

- target=_blank>阿奇夏米尔:细分市场下更具专业优势

- target=_blank>曲道奎:机器人将成为下一个PC产业