由Methods Machine Tools公司出品的Kiwa卧式加工中心安装之后,帮助Baum Precision Machining公司减少了装夹用时并提高了生产率。

尽管Baum Precision Machining公司已经面临着一个紧要关头,但是这家工厂仍然对转向采用卧式加工生产抱着怀疑的态度。对多托盘、立碑式夹具和不同加工方向的考虑远远超出了这家工厂所熟悉的立式加工中心的相关范畴。但是,在经济大衰退期间,这家工厂再也无法忽视自己对增加主轴运行时间的需要,所以最终决定采用卧式加工中心。总裁Aaron Baum表示:“如果没有Kiwa卧式加工中心,我们不可能存活下来,更不可能繁荣发展。”

这家工厂创建于1979年,制造各种以钛6AL-4V、铝、不锈钢和更多材料的精密零部件,除了医疗行业的脊椎手术、创伤治疗、整形手术和假肢部件之外,对于商业航空和国际项目来说,部件公差严格至±0.0001in(1in=25.4mm)。

Baum先生表示:“总体来说,随着航空和医疗市场的逐渐成熟以及持续不断的技术进步,客户的要求一直在变得越来越严格。近年来,我们正在看到更多更精细化的要求,并且交付周期的要求也在收缩。”

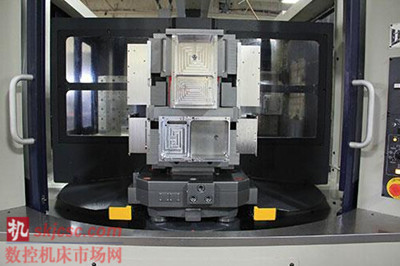

图1 在将Kiwa卧式加工中心加入到自己设备行列之后,Baum公司在主轴利用率上实现了55%的提升

而据Baum先生所说,对于该公司的客户来说,最紧要的是公司有能力在短时间内完成小批量原型部件的交付。而当公司不能在缩短后的交付周期内以足够快的速度交付这些部件时,就会失去一些业务机会。

Baum公司为自己的生产流程增加卧式加工能力后,也带来了巨大的转机。车间如今已经有3台Kiwa日本公司出品的卧式加工中心正在运行,其中一台为较早期的双托盘机型,另两台为Kiwa KH-45型6托盘加工中心。

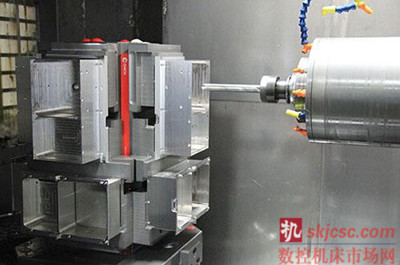

图2 Kiwa的6托盘扩展加载站配备了立碑式夹具,能够在主轴正在执行其他任务加工时实现多个夹具装夹

Baum先生说:“我们在Methods Machine Tools公司代理这一系列产品之前就选中了Kiwa的这种产品,因为我们亲睐于它优于同类别产品的加工能力。”Kiwa机床配备了一个400mm或500mm的托盘,这方面比其他400mm卧式机床略微占优,而托盘夹具的装夹在设计上允许相对不太熟练的操作人员也能加载工件,并能在装夹完成后操作机床。在工厂现场将双托盘Kiwa机床改造为6~8托盘机床也很容易。事实上,Methods公司最近将一台购于2008年的双托盘Kiwa机床升级成了6托盘配置。Baum先生表示:“这些机床只需3天就能改造完毕,而当公司可以使用多出的4个托盘进行作业后,约1周就能追上此前落后的进度。”

这些Kiwa机床真正做到了能够加工Baum公司生产的任何典型部件,包括高难度的航空应用铝部件上的拱起部分,这个部分要求加工中去除相当数量的材料,加工复杂外形和很长的加工周期。

Baum公司的工长Jason Bogert说,在多托盘卧式加工中心成为这类部件最优加工机床的众多特点之中,主轴内直流冷却液功能和轻松切屑去除功能最具效果。旋转运动的螺杆和输送装置能够在无需手工推动切屑的情况下完成除屑作业。从主轴内喷出的冷却液也会将切屑冲走,防止切屑造成重复切割并保持部件清洁。

图3 Kiwa卧式加工中心将此项任务的加工作业从4次减少到了两次,Baum公司可就此最大程度地实现熄灯作业,

而另外4个托盘仍然安装在机床上,开放给其他加工任务,并可以在前面任务正在执行时进行装夹

在购入Kiwa卧式加工中心之前,Baum公司需要在立式加工中心上通过3~5次作业来加工复杂部件。这种作业方式要求具备精深的技能,并增加了有可能导致失误和部件报废的变数。Baum先生说:“如今,部件通过一次或两次作业就能加工完成,极大幅度的减少了装夹用时。”事实上,装夹用时已经从平均的8h减少到了2h。可以使用多个托盘同时为多个作业执行装夹工序,这样使主轴能够连续运转。相较于典型立式加工中心35%的主轴利用率,卧式加工中心的主轴利用率超过了90%(按24h/周6天计)。

铝6061零件

Baum先生说:“从生产率的角度考虑,1台Kiwa机床等于3~4台立式加工中心,而且只需1位操作员。”

在装夹用时改善的同时,卧式加工中心也让Baum公司能够更为统一地实现熄灯加工。工厂的6托盘Kiwa KH-45机床能够在夜晚和整个周末实现无人执守运行,完成多项不同的加工作业。工程部部长Ben Meyer说:“多托盘和宏程序(循环逻辑)让操作员可以加工一个部件,或者通过更换少数几个宏变量加工多个部件。断裂刀具检测功能可以在作业过程中发生刀具断裂时跳转至下一个托盘。程序和刀具编号存储在宏变量内,以便机床技师在早晨检查时能够知道应当检查哪些部分。”

卧式加工中心在设计上以箱型床身、阶梯式底座和柱式铸件为特色,在减少柱体重量的同时提升了刚性和精确度。KH-45机床的特色还包括一个稳定的锁定按压式托盘夹紧设计,用于进一步提升精确度。为了最大程度的加快转速和缩短加工周期,机床专门为所有轴提供了1g的加速度和2362in/min的转速。

Baum先生说:“如今,我们很高兴公司转向了Kiwa卧式加工中心。这些加工中心在安装和运行上都更加方便,远远超出我们的想像,飞跃式提升的生产率、质量和成本节约更是无可否认的成绩。”

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com