摘 要:本文以VMC1000L立式加工中心主轴箱为例,运用有限元方法和ANSYS软件,从机理研究入手对主轴箱进行仿真分析,通过分析结果找出零件的薄弱环节,并结合企业生产的实际需求对零件的薄弱位置进行设计改进,最终获得最大变形减小9.1%,且前四阶模态固有频率均有改善的设计改进方案,在实现零件的结构改进的同时,也为类似零件的设计改进提供了相应的理论依据和技术途径段。

1 、前言

随着科学技术的不断进步,数值模拟技术被广泛应用到土木、机械、电子等诸多领域,并对这些领域产生了深远的影响。有限元方法是数值计算方法中的一种,自1943年Courant首先尝试用定义在三角形区域的分片连续函数和最小势能原理求解St.Venant扭转问题以来,如今有限元方法已经成为现代机械产品研发、设计、优化的重要参考依据之一,对缩短现新产品的研发周期、提高产品质量有重要影响。

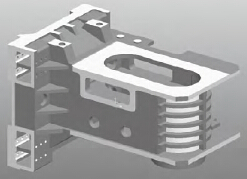

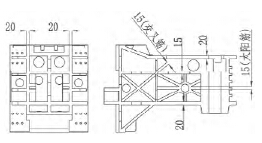

主轴箱是立式加工中心的关键零部件之一(本文以VMC1000L立式加工中心的主轴箱为例,该主轴箱简化三维实体模型如图1所示),主要起安装、支承主轴系统的作用,其静动态性能直接影响到机床的加工精度、精度稳定性和抗振性。鉴于在现实生产中主轴箱受重力和切削力的影响,导致其各部分发生变形,从而会在一定程度上降低机床整机的刚性和加工精度,并影响到机床整机的静动态性能。因此,本文运用有限元方法和ANSYS软件,从机理研究入手对主轴箱进行仿真分析,通过分析结果找出零件的薄弱环节,并结合企业生产的实际需求对零件的薄弱位置进行设计改进,以实现主轴箱的结构优化,并为稳定、提升机床整机的动静态性能提供保障。

2、 静力结构分析

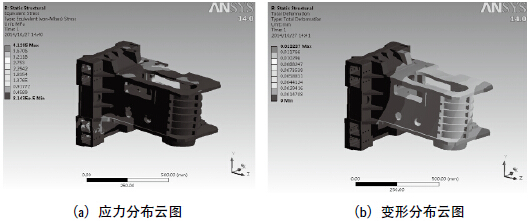

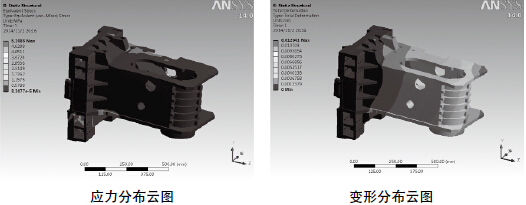

对立式加工中心主轴箱的静力学分析,主要是求解重力、 切削力等静力载荷下引起的结构位移和应变,即通过在ANSYS Workbench软件中对该主轴箱的三维实体模型进行仿真分析来求解稳定外载荷(固定载荷和约束)所引起的系统或零部件的位移、应力、应变和作用力。经分析,主轴箱的应力和变形分布云图如图2所示(材料为HT250,各向同性、介质均匀;密度为7300kg/ m3,弹性模量1.3e11Pa;泊松比0.25;采用自动生成默认网格的方式将网格划分为10节点的四面体单元solid187和20节点的六面体单元solid186)。

图1 VMC1000L 立式加工中心主轴箱

图2 主轴箱应力和变形分布云图

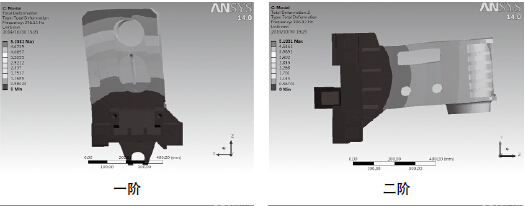

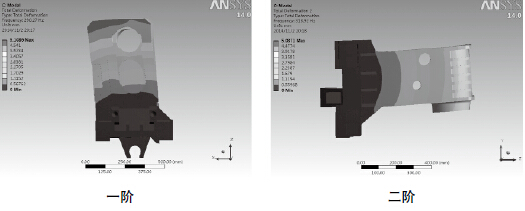

图3 主轴箱振型图

从应力分布云图可见,该主轴箱最大应力集中点位于主轴箱背面与线轨滑块连接的螺栓孔处,最大应力为4.13MPa(图2应力分布云图中的红色位置);其余的应力主要集中在主轴箱两侧面皮带观察孔和主轴箱下底面与斜面型体轮廓衔接处等位置。

从变形分布云图可见,该主轴箱的最大变形位于箱体右前方两加强筋的端头位置,最大变形量为0.0132mm(图2变形分布云图中的中红色位置),变形方式为向下弯曲,主要是受箱体自身重量、主轴机构附属零件的折算重力、主轴重量和结构形式(头部凸出)等的影响,会降低整机的静态性能(如主轴轴线和机床坐标Z轴线运动间的平行度,主轴锥孔的径向跳动等)和零件的加工、装配效率,需要对主轴箱的筋腔结构进行加强。

3 、模态分析

模态分析主要是通过研究结构或机器部件的振动特性,从而得到结构的固有频率和振型,以避免在实际工况中因共振因素造成结构的损坏 。经分析,该立式加工中心主轴箱一至四阶模态的固有频率分别为269.11Hz(箱体头部沿X方向左右摆动)、306.32Hz(箱体头部沿Y方向上下摆动)、547.24Hz(箱体头部绕Z轴扭转)、818.4Hz(头部右侧两筋板沿Y方向对角上下翘动),对应的振型图如图3所示。

从一到四阶振型图可见,该主轴箱的端头部分振动最大(图3一阶振型图中红色位置),主轴箱箱体与头部型腔衔接处(图3一阶振型图中蓝色与青色相连接的颜色渐变位置)、皮带观察口(图3二阶振型图中的大方孔)等为薄弱环节,振型主要表现为头部的摆动和扭转,主要是箱体悬臂梁结构和内腔“井”字型布筋、皮带观察孔过大导致主轴箱局部刚性不足等因素造成的。

同时,虽然该主轴箱自身的一阶模态的固有频率有269.11Hz,但是由于它靠近振源(主轴、主电机),所以仍需对其薄弱环节进行适当的结构优化和设计改进,以进一步提高机床的刚性。

4 、结构改进

结构改进包括很多方面,若构件本身的形状允许改变,可以选择构件的最好形状;若几何形状已定,可以通过优化寻找最合适的结构尺寸。根据该立式加工中心主轴箱结构静力学和模态分析的结论,以不改变主轴箱与其周边零部件的接口尺寸为原则,将原始主轴箱上的“方形”皮带观察口由大方孔改为较小的圆孔,并在箱体头部的内腔两侧各增加一组“太阳”筋,在箱体根部的内腔两侧各增加一组“交叉筋”,设计改进后的主轴箱结构如图4所示。

图4 新主轴箱结构图

图5 改进后的新主轴箱应力和变形分布云图

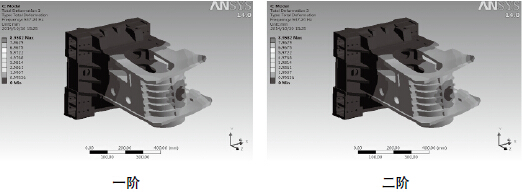

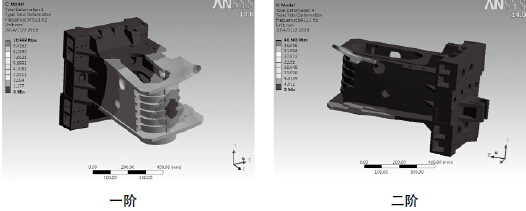

图6 改进后的新主轴箱振型图

经分析,改进后的立式加工中心新主轴箱的最大应力为5.208MPa(最大应力集中点的位置均与旧主轴箱一致),最大变形为0.0120mm(最大变形的位置和方向均与旧主轴箱一致),应力和变形分布云图如图5所示。改进后的新主轴箱一至四阶模态的固有频率分别为290.27Hz(箱体头部沿X方向左右摆动)、318.92Hz(箱体头部沿Y方向上下摆动)、575.21Hz(箱体头部绕Z轴扭转)、841.12Hz(头部右侧两筋板沿Y方向对角上下翘动),其对应振型图如图6所示。

综上,虽然经设计改进后的立式加工中心新主轴箱较之旧主轴箱最大应力值略有增大(数值增大26.1%,但仍远小于材料的许用应力),但是在抗弯曲变形的能力(最大变形减小9.1%)和前四阶模态固有频率上均有提升,设计改进的效果明显。

结语

本文在对立式加工中心主轴箱结构分析与改进课题的研究工作中,主要取得了如下成果:

( 1 ) 运用有限元方法和A N S Y SWorkbench软件,以VMC1000L立式加工中心主轴箱为例,对该机床的主轴箱进行仿真分析,并根据分析结果明确零件的薄弱环节和结构改进的方向。

(2)根据仿真分析结论,结合企业生产的实际需求对零件进行设计改进,从而建立了主轴箱结构改进后的新模型。

(3)通过对结构改进后的新主轴箱

进行仿真分析,验证了结构设计改进的正确性,为类似零件的结构分析与设计改进提供了有效的方法和手段。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com