【摘 要】本文通过对一个典型数控加工中心零件的分析,系统地介绍了解数控加工中心零件的工艺规程的制订,通过分析零件图结构、合理选择加工设备,确定加工顺序及进给路线、制订出切实可行的加工方案,通过CAXA 自动编程软件中编制出加工程序并实现仿真加工。

【关键词】加工中心 仿真加工 自动编程

现代企业改革的不断深化和不断发展促使企业不断提高对于人才质量的要求。在数控加工企业中拥有一支由高级技术工人群体组成的生产核心队伍关系着企业的兴衰成败,拥有更高技能的数控高级技工凭借技术的领先及综合素质备受企业青睐,成为“万金难求”的稀缺人才。我国的数控高级工的认定工作主要由各省市劳动和社会保障部门承担,认定形式主要是通过理论考试及机床实操,对于加工中心高级工典型零件的加工分析,有利于具备此项技能的人才参与认定,提高我国高素质技能人才的比例,壮大高技能人才的队伍,从而为社会的发展做出贡献。

1、 零件选取及工艺分析

数控加工中心高级工考工零件一般为双面零件,体素一般取材于模型加工,具备加工中心加工零件中型腔,凸台等典型体素,且结合定位孔等模具常见结构。

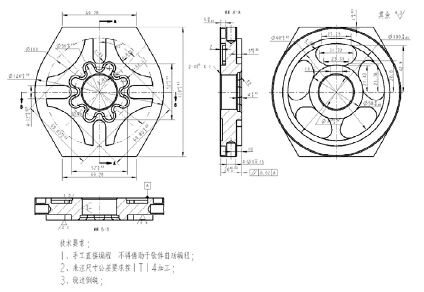

根据如上要求,本文选取如图零件作为典型零件进行加工仿真。

图1 高级工典型零件图

1.1 工、量、刀具的选择

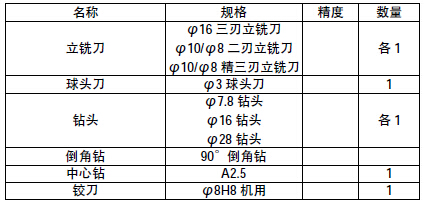

加工中心高级工考工实操考试一般会根据加工的需要配备必须的刀具及工量具,本零件加工刀具及工量具的选取依据考工常用工具清单配备。清单如下:

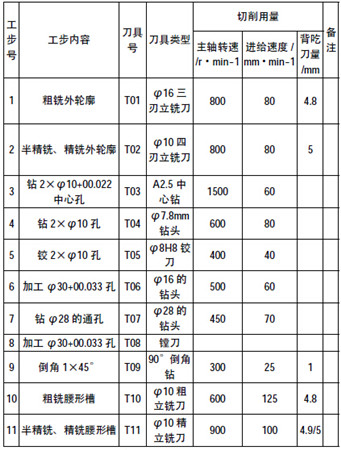

表1.1 工、量、刀具清单

1.2 零件加工工艺分析

分析时,主要从两个方面考虑:理论上的加工工艺必须达到图样的要求,同时又能充分发挥出机床的功能。从图1.1 中可以看出尺寸上要求比较高的有φ30+00.02 一个通孔和4×φ8 四个沉头孔。为了满足尺寸要求,在制订工艺过程中需特别注意。零件加工工艺过程如下。

(1)加工准备

认真阅读零件图,检查一坯料尺寸。编制加工程序,输入程序并选择该程序。用平口钳装夹工件,伸出钳口5mm 左右,用百分表找正。安装寻边器,确定工件零点为坯料上表面的中心,设定零点偏置。

根据编程时刀具的使用情况需编制刀具及切削参数表(见图1-3),对刀具表依次装入刀库中,并设定各长度补偿。

(2)铣正方形外轮廓

使用T1 号刀具粗铣外轮廓,留0.3mm 单边余量,粗铣时可采用增大刀补值来区分粗精加工(即刀具半径16+ 精加工余量+0.3)。

换T2φ10mm精三刃立铣刀,设定刀具参数,半精铣外轮廓,留0.1mm 单边余量。

实测工件尺寸,调整刀具参数,精铣外轮廓至要求尺寸。

(3)加工4×φ8 四个沉头孔

侧面装夹,调用T3 号刀具A2.5 中心钻,由于钻头具有较长的横刃,定位性不好,因此采用中心钻先钻出φ8 中心孔。切削用量:n=1500r/min,F=60mm/min(在打中心孔时因整个加工目的就是为后面的钻头打引导孔,所以转速必须选择较高,否则可能会失去定心的作用)。

调用T4 号φ7.8mm 钻头,分别钻4×φ8 孔(钻孔必须加注充分的冷却液,否则钻头易烧坏,冷却液必须在加工前浇注,避免刀具过热突然冷却)。

换T5 号刀具φ8H8 铰刀并对刀,设定刀具参数,铰至要求尺寸。

(4)加工φ30+00.02 孔和倒角

调用T6 号φ16 的钻头并对刀,设定刀具参数,选择程序,打到自动挡运行程序钻通孔(因为钻头越大,横刃越厚,则钻削的阻力将增大,从而钻削时对于机床的功率会要求更高,加工时产生的振动也会比较大。所以对于较大孔径的钻削可以采用大钻头套小钻头的方法来有效避免这个问题)。

换T7 刀具φ28 的钻头并对刀,设定刀具参数,钻通孔。调用T8 镗刀,粗镗孔,留0.4mm 单边余量。调整镗刀,半精镗孔,留0.1mm 单边余量。使用已经调整好的内径百分表测量孔的尺寸,根据余量调整镗刀,精镗孔至要求尺寸。

换T9 号90°倒角钻,倒角1×45°至尺寸要求。

(5)铣腰形槽

换T10 号φ10 粗立铣刀,粗铣腰形槽,留0.3mm 单边余量。换T11号φ10 精立铣刀,半精铣腰形槽,留0.1mm单边余量。测量腰形尺寸,调整刀具参数,精铣腰形槽至要求尺寸。

(6)检验

去毛刺,按图纸尺寸检验加工的零件。

2 、自动编程与仿真加工

编程时,本零件的加工程序只做粗加工部分,精加工的程序通过机床上的复制或者粗加工后修改刀补完成,此法在既需打中心孔,又需钻孔、镗孔的零件上也可使用,因孔的位置间关系不变,精加工程序可通过修改固定循环方式、Z 向深度、切削用量等得到。具体加工时,测量过程采用M01 选择性停止,加工稳定后再关闭“可选停”控制按钮,加工此处时即可跳过暂停指令。程序编制时使用增量旋转铣腰形槽,这种方可通过有效的减少程序的长度,进一步提高编程速度。

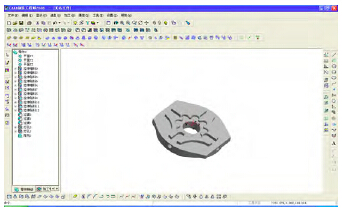

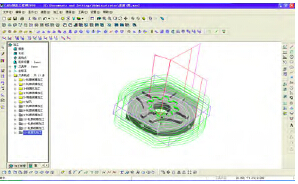

2.1 识图、绘制实体零件

图2 实体生成

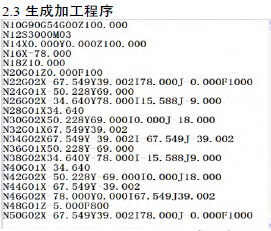

2.2 零件加工轨迹生成

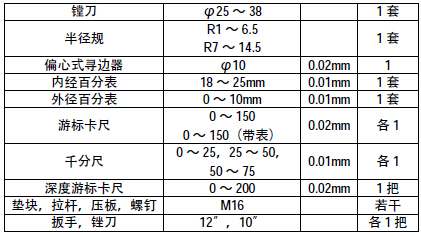

表1.2 刀具及切削参数表

图3 实体加工轨迹

图4 轨迹生成程序

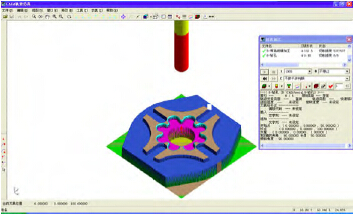

3、 零件仿真加工

本文使用CAXA 制造工程师软件实现零件实体设计和数控仿真加工,可使加工人员避免烦琐的数值计算,直观获取编程结果,减少编程人员工作量。加工时可通过真切削和刀具干涉检查,确保所编程序的正确性,有效缩短零件生产时间,并确保零件表面质量和加工精度,在考工中,有利于参考人员节约实操时间,在生产中也可提高生产效率,从而获得良好的经济效益。本零件仿真加工过程如下图所示:

图5 正面仿真加工

4 、结语

在现代企业制度改革逐步深入的今天,企业对人才的要求日益提高,劳动者本身必须适应改革发展, 迎合企业对高质量人才的需求。数控高级工队伍的壮大发展对于提高我国劳动人口素质具有十分重大的意义,应该成为院校及企业人才培养、培训的重要目标,并不断推进。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com