摘 要 从钻孔方法和工艺的角度,分析导致PCBA 测试不稳定的原因,给出了一种分层钻孔工艺,极大提升了测试夹具的精度和稳定性,具有广泛的推广应用价值。

关键词: 测试夹具;钻孔;夹具针板

印制电路板(PCB)是电子产品中电路元件的支撑件,它提供了电路元件和元件之间的电气连接。PCB裸板经过表面组装技术(SMT)上件,再经过插件的整个制程,也就是焊接、组装好电子元件,即印制电路板装配(PCBA)。

随着表面贴装技术的迅猛发展,对电子组装测试技术也提出了更高的要求。目前在电子组装测试领域中使用的测试技术常用的有手工视觉检查(MVI)、自动光学测试(AOI)、在线测试(ICT)、功能测试(FT)等。

ICT测试和FT测试是目前生产过程中最常用的方法,具有较强的故障检测能力和较快的测试速度。其中测试夹具作为被测PCBA与测试设备之间的通讯载体,其测试探针的对位精度及稳定性是保证测试质量的关键。

因此针对测试夹具的品质改善是大家一直在探索的,但出发点基本上都是基于选择更为优质的硬件材料,一个是测试探针品牌的选择,目前可供选择的品牌不多,市场认可度最高的为德国INGUN和美国QA两个品牌,其中德国INGUN的市场占有率最大。另一个是针板的材料,如进口防静电FR4环氧玻璃纤维板。在选择了最优质的材料后,不一定能完全保证测试夹具精度及稳定,本文将从改善钻孔方法及工艺的角度,最大程度地提高测试夹具的精度和稳定性。

1 、测试夹具硬体制作的现状及问题

1.1 测试夹具的硬体制作

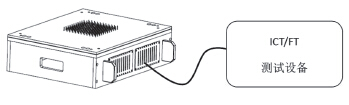

测试夹具是被测PCBA板与测试设备之间电气连接的中间载体,其作用是导通PCBA与测试设备电信号,使测试设备获取PCBA板的测试数据,从而诊断分析PCBA板的故障。

测试夹具的组成基本上由底框和针盘两部分组成,其中底框作为针盘的支撑和固定作用;核心部分为针盘部分,其作用为固定测试探针,用以使PCBA测试点通过测试探针尾端的导线连接测试设备。如图1所示测试夹具整体示意图。

图1 整体示意图

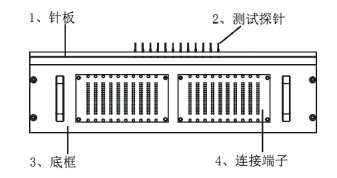

测试夹具的制作是根据被测PCBA板的CAD/Gerber文件,经过行业专用软件的分析处理挑选出需要的测试点, 生成钻孔文件给数控钻床,给针板(图2-1)钻孔,然后在针盘上安装相应的测试探针(图2-2),组装好夹具底框(图2-3),最后根据对应的线序使用导线(绕/焊线)连接测试探针(图2-2)与连接端子(图2-4)。如图2所示。

图2 后视图

1.2 针盘制作

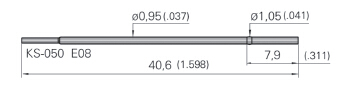

本文钻孔工艺所选用的针板板材为10 mm厚的FR-4环氧玻璃纤维板,测试针套为1. mm( mil)德国INGUN型号为KS-0 0 4 E0 (图3)。测试针套距离针板表面高度为 mm(图4中H)。

图3 测试探针针套示意图

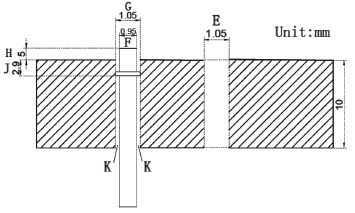

测试夹具硬体制作最为关键的是针板,测试探针的定位精度决定了整个测试夹具的质量和稳定性,除去测试探针和针板板材的质量问题,作为测试夹具生产商,能控制和改善的地方只有针板的钻孔精度。因此目前各比较具规模的夹具生产商选择性能比较高的数控钻床,以此提升钻孔精度,此方式确实对针板的测试探针的精度有很大的提升。而针板钻孔的工艺采用多次步进式钻孔,一个孔径贯穿整个孔位。如图4所示。

图4 传统钻孔工艺示意图

1.3 传统钻孔工艺存在的问题

目前的钻孔工艺采用同一直径的钻头,直接钻出测试针套的孔径,如图4之E所示。此工艺存在如下几点问题:

(1)测试针套安装时,由于是使用专用打套器手工敲打的方式,力度无法把握,敲打的深度无法保证测试针套顶端与针板表面的距离一致。容易导致部分测试探针与PCBA板测试点接触不良,造成测试不稳定。

(2)测试针套上端设计有一卡环,该卡环的直径略大于针套,目的是为了防止测试针套在使用过程中松动。这种卡环设计配合高性能数控钻床,短期使用,测试探针精度能够得到一定的保障。但在高强度使用情况下,随着测试探针的反复受力,很难保证测试针套不发生下移。

(3)最为关键的问题是这种钻孔工艺会在测试针套与孔壁之间除卡环以外的地方留下空隙(如图4之K),这个空隙往往被忽视。以图3测试针套为例,该空隙合计为0.1 mm,虽然很小,但是卡环与孔位的接触面积很小,卡环受力不够,容易导致测试探针倾斜晃动现象,出现测试探针定位不准,与PCBA接触不良,测试不稳定。

2 、分层钻孔工艺

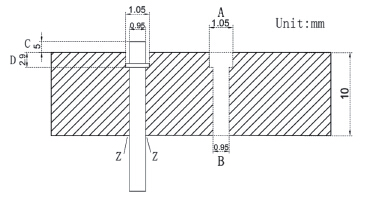

针对上述传统测试夹具针板钻孔工艺存在的问题,提出了一种分层多次步进式钻孔的工艺,如图 所示。该工艺在数控钻床钻孔时先钻出孔径为1.0 mm、深度为2. mm的孔,分二步完成,第一次钻孔深度为2 mm,第二次钻孔深度为2. mm;然后以上述孔为原点钻出孔径为0. mm的贯穿孔,第一次钻孔深度为3. mm,第二次钻孔深度为 . mm,第三次钻孔深度为10.1 mm。具体如图 所示。

图5 分层钻孔工艺示意图

该工艺有效解决了传统测试夹具针板钻孔工艺的确定,具有如下优点:

(1)安装测试针套时,直接将针套敲打至如图所示D处下端,由于D处以下孔径比针套卡环要小,针套卡环敲打至此处时,阻力变大,只要不强行敲打,所有的测试针套的高度就会保持一致。

(2)同上所述,卡环到达如图 所示A处底端后,继续往下进入如图 的B处0. mm孔径时,将变得非常困难。因此,在高强度反复使用情况下,测试针套的高度保持一致。

(3)该工艺钻出来的孔,安装完测试针套后,如图 的Z处测试针套下端与孔壁之间没有缝隙,大大增加了测试针套的受力面积,完全避免测试针套不垂直和晃动,也进一步地提高了测试针套的稳固性,防止高强度长时间使用后测试针套下移。

(4)同一孔径采用多次步进式钻孔,可以有效降低孔内残留物和孔径误差以及钻头磨损。

3 、结论

传统的测试夹具针板钻孔工艺对于测试点焊盘及间距较大的PCBA板,使用安全间距在2. mm以上的测试探针的对位精度要求不高的测试夹具针板短时间使用没有太大的影响。随着PCBA的设计越来越小型化、模块化,相应的PCBA设计预留的测试点和间距也越来越小,测试探针的安全间距也缩小到1.0 mm,此时传统的钻孔工艺就不能满足精度需求。针对上述目前测试夹具针板存在的问题及PCBA设计的发展,提出了一种分层多次步进式钻孔的工艺,该工艺有效解决了测试针套下移、晃动问题,显著提高了测试夹具的稳定性。该工艺不需任何投入,很容易实施,极具推广应用意义。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com