[摘要 ] 针对船舶、航空、轨道交通、核电等行业的大型零件加工需求,研制了大型数控龙门桥式加工中心,3个移动轴行程为 3m×5m×0.8m,可实现 0.02mm 的镗铣加工精度。通过对加工中心若干技术研究集成,使之具备以下重大特点:(1)研究伺服电机解耦控制方法及双驱动同步技术,保证横梁在两侧桥式立柱导轨上的精确同步纵向移动;(2)通过旋转螺母丝杠结构分别独立驱动双主轴头在横梁上的横向移动,实现双主轴独立加工;(3)利用双回转摆动铣头附件及控制系统集成,实现大型零件的五轴数控加工。所研制的加工中心具有工作台承重大、加工效率高、使用方便、自动化程度较高等特点,已成功用于生产。

关键词:大型零件;龙门桥式加工中心;双边同步驱动;双主轴头;旋转螺母丝杠

罗红平博士,讲师。主要从事特种加工、切削磨削加工技术及装备的研究。主持完成国家自然科学基金青年项目 1项、广东省自然科学基金博士启动项目1 项,获国家发明专利授权 3 项。

大型零件在船舶、轨道交通、重型制造装备、大型模具、电力、航空航天、汽车、能源、矿山、冶金、锅炉、印刷包装、现代国防等现代工业部门中具有广泛的应用,如大型船舶螺旋推进器、导轨机车零部件、大型航空件透明模具、钛合金和铝合金框架、航空发动机转子等 [1-2],其市场需求量逐年增加。信息显示,我国在未来近20 年内需要生产制造 2400 多架新的民用飞机,价值为 1970 亿美元,再加上各类支线客机和民用运输机,总价值达到 3500~4000 亿美元 [3]。然而国外对我国在大型零件的加工装备和工艺等方面有所封锁,国外设备售价昂贵,限制了相关行业和产业的发展。

针对船舶、轨道交通、核电等新兴行业及装备制造业对大型复杂零件加工装备的需求,自主研发了大型数控龙门桥式加工中心。该加工中心 3 个移动轴X /Y /Z 的工作行程分别为 3m×5m×0.8m,定位精度可达 0.015m m,可以实现最大加工速度3m / m i n、加工精度为 0.02m m 的镗铣加工,且能通过双回转摆动铣头附件对大型复杂曲面零件进行多轴加工。通过关键机械结构总体方案布局设计及相关技术的系统集成,形成稳定的加工工艺和安装调试方案,利用研制的大型数控龙门桥式加工中心,实现了一次装夹下对大型零件的高效、较高精度、较低成本的多面体加工。机床主要技术性能指标研制的大型数控龙门桥式加工中心总体尺寸及主要技术性能指标包括:

外观尺寸:长 5.9m,宽 4.9m,高4.2m,总质量 50t,总功率 75kW。

X Y 机 床 工 作 台 尺 寸: 3.45m×4.32m;

X /Y /Z 有效工作行程:X(主轴在横梁上的横向移动):3m ;Y(横梁沿桥式龙门导轨的纵向移动):5m ;Z(主轴上下):0.8m ;机床定位精度0.015m m,重复定位精度 0.015m m,最大加工速度 3m/min;所开发的龙门桥式数控高速加工中心,可实现 0.02m m 的镗铣加工精度;能通过多轴联动方式加工大型复杂曲面零件。

加工中心总体方案设计

1 、机床总体结构布局

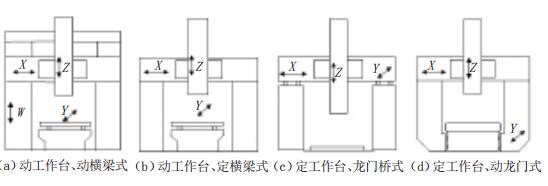

针对大中型零件的加工,要求机床布局结构具有“行程大、速度高、刚度好”等特点,因此重型机床多采用龙门结构,也就是安装机床主轴的横梁由双立柱支承。而根据龙门式加工中心的Y 轴移动框架结构可形成若干个方案,主要包括:(1)动工作台、动横梁式;(2)动工作台、定横梁式;(3)定工作台、龙门桥式(横梁在高架桥式立柱导轨上移动);(4)定工作台、动龙门式(龙门框在二边导轨上移动)等(见图 1)。对于大型机床,为了尽可能控制机床的总体尺寸,更多地采用龙门移动式方案(3)或(4),即:工作台不动、龙门框移动或横梁在高架桥式立柱导轨上移动。相对于工作台移动的龙门机床而言,定工作台龙门机床的固定工作台可以与床身整体铸出,纵向运动的驱动力矩等值不变,不会因工件承载质量的改变而变化,从而能更有效地保证加工精度和机床的响应性能 [4-5]。

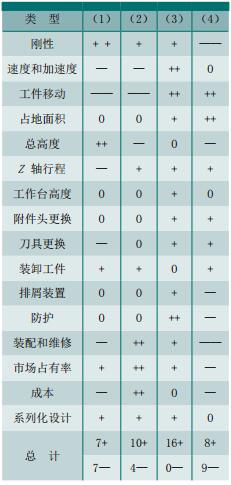

表1 给出了各类不同框架结构的龙门式加工机床的性能比较。从表 1 的比较结果可知,对于船舶、机车、核电等行业大型零件的加工,采用龙门桥式框架结构可以更好地满足该类零件的加工要求。

表1 大型龙门机床的框架结构型式示意图

注:“++”代表极好;“+”代表好;“O”代表一般;“—”代表差;“——”代表极差。

图1 大型龙门机床的框架结构型式示意图

2 、机床运动部件结构设计

针对大型零件“材料成本高、废品率要求严格,材料去除率大,要求的加工效率高,零件表面质量及加工精度要求高”等特点,研制的机床应同时具备稳定性高、精度保持性好、功率大、扭矩大、刚性高、可实现高速加工等多种功能及特性。研制的加工中心机床选用龙门高架桥式框架结构,大型零件(工件)安装在固定的工作台上,横梁在高架桥式立柱导轨上沿纵向(Y)移动,龙门立柱间的宽度为 3450m m,主轴单元可沿横梁作横向(X)移动和上下(Z)运动,刀具则安装在悬挂于横梁上的高速主轴单元内(主轴功率 7.5~11k W,转速可达 10000~18000r/min),通过机床配置的标准主轴和附件铣头进行加工。标准主轴安装在垂直轴(Z 轴)里面,安装刀具后垂直于工作台,如果需要加工工件的侧面,则可通过控制系统使主轴里的刀具与所需要的附件铣头进行交换,因此工件一次装夹后可实现铣、镗、钻、铰等多种工序的连续加工。

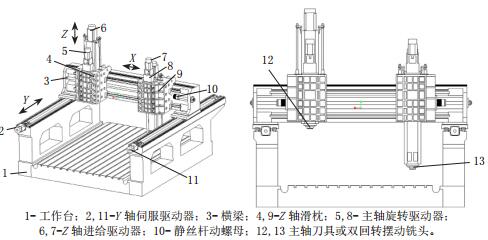

图2 龙门桥式加工中心机床三维结构图

图 2 表示了该加工中心机床的三维结构。机床中,各直线轴的移动(包括横梁在桥式立柱导轨上的Y 向移动、主轴在横梁上的左右(X)、上下(Z)移动等 3 个方向)均采用双电机驱动方式,因此可有效减少传动摩擦损耗,降低对电机功率的要求;其中,Y 轴驱动电机 2、11,X 轴驱动电机 5、8,Z 轴驱动电机 6、7 的功率分别 为 5k W×2.3k W×2 和 7k W×2,X轴可实现 12m/min 的进给速度;各移动轴移动的扭曲直线度为 8μm /1m ;刀具为安装在双主轴头上的标准刀具或双回转摆动铣头 12、13,因此能够实现大型零件的五面体加工,并且通过对铣头、高速主轴单元的设计以及控制系统的开发,实现对各种螺旋体和球体类等工件曲面的高速加工;双主轴头悬挂于横梁 3 上,分别通过各自的活动螺母联结在同一根丝杠10 上,可通过两主轴头上独立配置的电机分别驱动,沿横梁横向 X 独立移动,因此可实现双刀同时进行加工,生产效率成倍提高;立柱导轨与Z 轴滑枕 4 采用滚柱导轨定位的结构,保证移动精度、平稳性及刚度。

加工中心的若干关键技术

1、 机床双主轴横梁设计

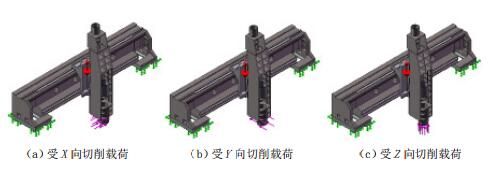

加工中心的横梁单元在机床运动及加工过程中承受着复杂的空间载荷,使其产生了多向复杂变形。其中,横梁的自重为均布载荷,在其上悬挂的双主轴箱、滑鞍的自重为集中载荷,而切削力则因加工条件不同而发生变化,属于大小、方向可变的外载荷(见图 3)。当机床进行复杂零件加工时,横梁部件还要承受惯性力等附加载荷。所有这些载荷均会使横梁产生弯曲和扭转变形,影响加工精度。在横梁上设置良好的型腔布筋结构(如合理布置筋板的位置、设计 V 形筋布置方式)是保证大型机床横梁刚性、避免横梁弯曲变形过大的关键措施。在横截面积一定的情况下,通过有限元分析等辅助设计手段 [6-7],可以比较准确地计算横梁的弯曲变形位移情况,从而合理确定横梁型腔结构,达到最大限度增大空腔面积、减小筋板厚度、降低横梁的总体质量、解决横梁弯曲变形等目的。

图3 横梁部件受X、Y和Z向切削力示意图

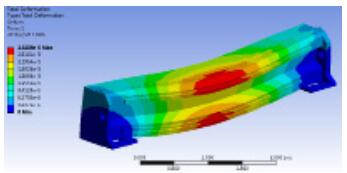

图4 横梁在自重载荷作用下的弯曲变形云图

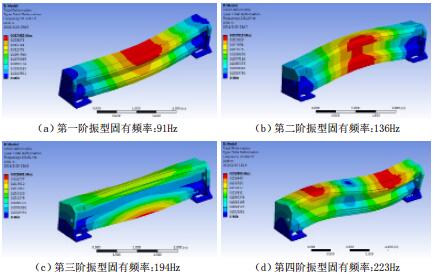

图 4 为通过 ANSYS workbench 软件对所设计的横梁筋板结构进行静力学分析验算,得到的横梁在自重作用下产生的弯曲变形云图。除了位移变形之外,横梁结构的动态特性也与机床的振动特性直接相关,从而影响到机床的切削参数选用和加工过程稳定性等性能。图 5给出了横梁的前几阶主要模态及其对应的振型。通过对关键结构件及整机等进行模态及振型的有限元分析,可以为机床结构的动力特性的优化设计、切削工艺参数优选等提供必要的依据和指导。

2、 Y 轴双驱同步移动技术

一般情况下,各种负载台是通过丝杆进行力矩传递的,如果采用单轴驱动,限于机床机械结构的影响,丝杆往往位于滑台的一侧而使负载台的重心与丝杆不在同一平面内,当丝杆跟负载台的重心不在同一点时,丝杆除了传动必须的轴向力矩外,还受到了额外的弯矩,这样会严重减少丝杆的使用寿命。使用双轴驱动时,丝杆位于负载台两侧对称放置,这样丝杆上产生的额外弯矩就会互相抵消,可以提高丝杆的使用寿命。因此采用两个电动机双边驱动是比较理想的方案,但随之而来就产生了双轴同步控制的问题 [8]。

图5 横梁的前四阶模态及其对应振型

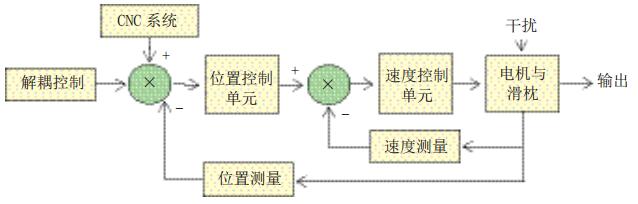

所设计机床横梁跨距 3450m m,龙门两侧采用两套相同的传动机构,由于主轴和滑枕在横梁上移动不总是对称受力,加工过程中还受其他各种不确定因素的影响,由此带来机械上的强耦合作用会使移动部件容易倾斜,破坏了同步进给的精度,因此采用解耦控制的方法来减轻机械耦合对两个电机之间的相互影响,提高同步进给的精度。如图 6 所示,将双变量控制系统解耦后,转换成独立的单变量系统,然后按单变量的控制系统原理进行解耦后的设计。解耦器是建立在精确的数学模型基础上的,为尽量减少同步误差,需进行自适应控制,当每个系统受不同负载扰动影响或其他参数产生漂移时,通过检测双电机状态之间的误差,经过自适应规律产生的反馈作用来修改控制器的参数,产生同步控制量,使二者在位置上保持动态一致。

图6 Y轴双驱动解耦驱动原理

3 、机床控制系统及伺服系统

控制系统选用沈阳蓝天数控系统 G J330。该系统为一款通用性强、配置灵活的中高档数控系统,可连接总线式、模拟量两种类型的伺服驱动器,最多可支持 10 轴,可实现 6 轴联动。G J330 数控系统具有模块化、开放、灵活的系统结构,内置高速嵌入式工业 C P U 板卡,配置大尺寸彩色液晶显示屏和全功能机床操作面板,具有高性能、高可靠性及配置灵活、结构紧凑、易操作等特点,该系统基本满足加工中心对数控系统的要求,且经济性较好。伺服系统采用带有过滤器及电抗器的数字伺服驱动系统,配海德汉系列交流伺服电机,并配海德汉增量为尽量减少同步误差,需进行自适应控制,当每个系统受不同负载扰动影响或其他参数产生漂移时,通过检测双电机状态之间的误差,经过自适应规律产生的反馈作用来修改控制器的参数,产生同步控制量,使二者在位置上保持动态一致。

4、 机床控制系统及伺服系统

控制系统选用沈阳蓝天数控系统 G J330。该系统为一款通用性强、配置灵活的中高档数控系统,可连接总线式、模拟量两种类型的伺服驱动器,最多可支持 10 轴,可实现 6 轴联动。G J330 数控系统具有模块化、开放、灵活的系统结构,内置高速嵌入式工业 C P U 板卡,配置大尺寸彩色液晶显示屏和全功能机床操作面板,具有高性能、高可靠性及配置灵活、结构紧凑、易操作等特点,该系统基本满足加工中心对数控系统的要求,

(a)第一阶振型固有频率:91Hz

(c)第三阶振型固有频率:194Hz

(b)第二阶振型固有频率:136Hz

(d)第四阶振型固有频率:223Hz

图5 横梁的前四阶模态及其对应振型Fig.5 The first four modals analysis of beam and correspording modes解耦控制CNC 系统位置控制单元位置测量速度控制单元速度测量电机与滑枕干扰× × 输出+ +- -图6 Y轴双驱动解耦驱动原理Fig.6 Schematic diagram of bilateral synchronous drive(Y axis)式钢带直线光栅尺,通过旋转编码器半闭环控制。

5 、双主轴头独立驱动技术

本加工中心一大特色是机床横梁上双主轴设计。在主轴头沿 X 轴方向的驱动方面,采用“旋转螺母丝杠”的机械传动结构,不但可以利用滚珠螺母的高速旋转进行驱动,避开长丝杠高速旋转带来的系列问题,提高主轴驱动的速度和加速度,简化机床结构,而且还可以通过对多个螺母的旋转单独控制的方式完成横梁上双主轴头的独立驱动,实现双主轴独立加工,从而大大增强加工的灵活性和效率。双主轴头样机试验的结果表明:通过双主轴头独立驱动、双刀同时加工的方式,可以使加工效率成倍提高。

6 、其他相关技术

通过包括 N C 控制技术、全闭环控制技术、A / C 双摆角数控万能铣头、动力学分析技术、安全防护模式、重型刀具的换刀技术等多种技术的有效集成与开发,保证了所开发机床的多轴加工功能、精度与高可靠性、安全性。例如:机床要求通过选用延伸铣头、五面铣头、直角铣头等附件来实现大型零件的多轴加工,由于不同铣头的尺寸和扭矩不同,这就要求在配备不同铣头的同时,系统应该具有不同的参数来自动调整匹配,以达到安全防护的目的。

图7 龙门加工中心机床实物图

图8 加工后的大型铸件

所研制的数控龙门桥式加工中心具有占地面积小、工作台承重大、加工效率高、使用方便、自动化程度高等特点。图 7 为龙门机床实物图,图 8 为利用该机床加工重型机床大型框架类铸件的现场照片。

结束语

本文研制的大型数控龙门桥式五轴加工中心,通过双主轴头独立驱动、横梁驱动电机双边精确同步控制、机床结构优化等若干关键技术的集成,成功实现了大型零件的高效率、低成本、高稳定性、较高精度加工。通过配备双回转摆动附件铣头方式,可以实现对大型复杂曲面零件的有效加工。本加工中心具有自主知识产权,目前已成功用于重型机床、船舶、轨道交通、核电等领域若干大型零部件的加工,具备较好的推广应用价值。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com