摘要:本文介绍了大型加工中心精度变化的原因,主要探讨了机床基础及环境温度变化与加工程序对产品加工精度的影响,提出了应对温度变化对机床产生不利影响的主要措施,从而在常温环境下提高了大型精密机床的使用效率。

进口大型数控加工中心是国家花费巨资引进的设备,具有精度高、性能可靠及加工范围大等技术特点,拥有这类机床的多少往往是一个企业精密加工能力的象征。保证集机、电、液和气于一体的进口大型数控加工中心的正常使用,及时掌握机床的精度变化范围,保持机床精度,使之能加工出合格的高精度产品是维修工作的重点,也是提高机床有效利用率的前提之一。然而在实际使用过程中,常常会出现一些带有技术性或管理性的问题,这些问题如果不能得到及时、正确处理,将会影响到机床的正常使用,甚至降低机床使用寿命,给企业带来不可挽回的损失。2010年以来,我单位先后引进2台德国进口海科特HEC1600卧式加工中心、 4 台捷克 T O SWHQ13 CNC卧式镗铣加工中心,最大轴加工行程达到3.5m,海科特 HEC160 定位精度为0.008mm,TOS WHQ13 CNC定位精度为0.01mm,都属本企业重点精密机床。

然而第一批4台机床初期投入使用的一年多时间内,产品质量问题频发,机床精度变化异常,保修期内国外厂家到现场维修周期长,给生产带来很大压力。分析影响机床精度变化的因素,并及时找到有效的解决方法,迫在眉睫。

按照合同要求,前期安装的4台进口加工中心在安装验收时都经过了严格的几何精度检测、定位精度和重复定位精度检测及NASA试件加工检测合格,为什么在几个月的时间内会出现精度下降的问题呢?研究分析认为:机床基础沉降不均匀和环境温度变化后机床床身变形导致机床几何精度下降的两大因素,而除了机床本身精度变动之外,不合理

的加工程序也可能带来产品的质量不合格,下面逐一分析。

1. 机床基础制作

因新建车间地块原为农田,地质疏松,考虑到如按机床设计厂方提供的地基图未打桩基,可能较薄弱。为此,我们专门聘请了江苏方建工程质量鉴定检测有限公司对其中两台机床的地基做了沉降监测,监测设备选择、基准监测点标注等具体做法如下。

(1)沉降监测设备(见表1)。

表 1

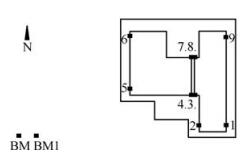

(2)基准点及沉降监测点的点位布置。按照有关规程规范技术要求,在建筑物压力影响范围以外布设埋置基准点,并保证其稳定可靠和持久保存。根据实际情况在该工程周围共埋设沉降监测基准点1个,编号为BM1,其中B M为起始点。该试验台基础共布设沉降监测点9个,编号有东南角为1号点,按顺时针编制9号点,具体点位置如图1所示。

图1 建筑物沉降监测分布略图

TOS卧式加工中心机床床身为T形联接,X轴床身与Z轴床身在7、8及3、4点用螺栓固定联接。在图中的布局为:X轴床身沿1、9点放置,Z轴床身沿5、7、8点放置,从维修人员检测导轨直线度的数据看出,X导轨的直线度变化都为中间凹。Z轴的直线度变化都为图中5点位置上翘,整体也为中间凹。

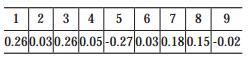

江苏方建工程质量鉴定检测有限公司在2011年9月19~29日期间,每隔2天共5次对地基9点进行沉降量检测,9点的累计沉降量如表2所示。

表 2 (单位:mm)

从表2数据中分析判断:监测点的沉降和机床床身实际变化曲线并无关联。并且,在第二批机床的地基施工图1中我们加厚了混凝土层,加粗加密了混凝土内钢筋。经过观察发现:同型号的两台海科特加工中心在经过相同一段使用期后,几何精度变动规律一致。经过这一系列的观察,基本可排除地基沉降不均而引起机床导轨弯曲、精度下降的可能。

这里需要特别指出的是:精密机床地基必须严格按照机床生产厂提供的地基图施工,在夏季施工养护期内多浇水,冬季施工养护期注意防寒,基础表面严禁有二次找平层,防止表面脱壳。在机床安装前还应对基础进行超过机床本身重量的预压测试。

2. 环境温度变化因素

条件所限,目前我们的大型加工中心都安装在常温环境中使用。有研究表明:工作过程中机床床身上、下存在温度差,形成自上而下的温度梯度,夏季导轨上表面温度高,下表面温度低。

温度差(t1-t2)使上表面伸长大于下表面,呈上拱形状。而到冬季,刚好相反。由于(t1-t2)的温度差存在,下表面的收缩大于上表面,导轨呈下挠形状。这一

现象给精密机床的精度稳定性带来不利影响,以其中一台海科特机床的维修实践说明:在2012年我们的维修人员分别在气温变化达10℃以上的4、5月和10月、11月检测发现,机床导轨直线度变动明显,其中X轴在3m的移动范围内水平变化最高可达0.06mm,而安装时的调试水平精度要求仅为0.003mm。

海科特机床厂家在关于机床最高加工精度的最好工作条件的声明中提到:机床应该安装在空调车间和非常合格的地基上,地基在施工前需要检查当地的土壤条件,并需要由专业的工程公司施工。

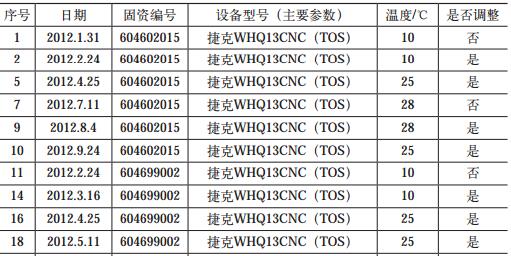

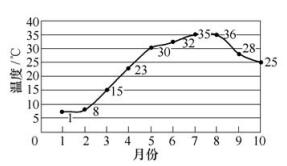

对照下面的这张我公司所在城市的年平均温度变化图与2015年的机床调整记录表发现:其中一台固资编号604699002的捷克WHQ13CNC(TOS)在温度变化大的3月、4月、5月和10月精度发生的变化情况如图2、表3所示。

表3 2012年机床水平调整次数统计

以上数据表明:机床环境温度变化给机床的精度保持带来很不利的影响

图2 2012年常州月平均温度变化曲线

3. 应对措施

(1)购置必要的检测工具:如00级的大理石直尺、方尺、精密电子水平仪(0.001)和球杆仪等。

(2)缩短机床精度检测周期,在加工零件精度要求高时提前检测机床,发现精度走失时及时恢复。如2012年,维修人员共计对6台大型加工中心进行了50余次检测。

(3)立足自身维修力量,培养一支高技能的维修队伍。

(4)掌握电子水平仪、球杆仪等精密量仪测量技术。经过培训,熟练地利用球杆仪可在1h内检测出机床几何精度是否降低。三四个人能在2天时间内恢复一台海科特机床安装水平。

对海科特机床做精度调整时需注意:海科特机床带自身冷却液空调,操作工应经常根据环境温度变化设定冷却水温度,减小导轨上下温差,从而保证机床的高精度加工。维修人员在调整机床几何精度时,一定要事先打开冷却水开关开机预热,保证调整好的精度和加工时一致。

4. 加工程序的合理性

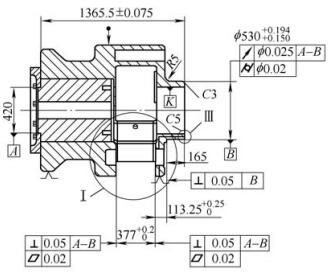

以图3所示零件为例说明:此零件需要精镗3组6个均布的φ 147H6的销孔与φ 530r6mm轴承挡和φ 420mm外圆两挡的公共轴线之间有较高的位置度要求,工艺要求为0.05mm。

图3 行星架工序图

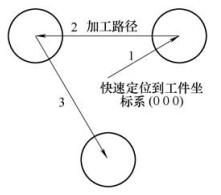

(1 )原加工路径(见图4),刀具快速定位到三组销孔拟合圆的圆心1,然后快速移动到A孔,加工完A孔快速定位到B孔,加工完B孔后又快速移动到C孔,此方案路线没有考虑消除反向间隙对孔位置加工的影响。

( 2 )φ 530mm 的外圆镗刀重量约为 13kg ,刀具长度约325mm,φ 147mm内孔镗刀重量约为 4kg ,刀具长度约为220mm,镗杆伸出主轴长度为30mm。所以因刀具自重而产生的力矩不相等,会导致镗杆下垂程度不等,从而影响三销销孔的位置度。

图4 改善前刀具移动轨迹

5. 改进措施

通过对加工路线、加工过程及试验数据等进行分析,作出以下改进。

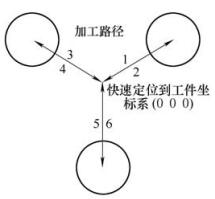

(1)程序优化:最佳加工路线如图5所示。

机床精度及刀具系统:改变镗杆伸出长度,消除镗杆因自重产生的下垂不一致的不良现象,φ 530mm外圆镗刀镗杆伸出长度缩短30mm为0,φ 147mm镗刀镗杆伸出长度加长120mm至150mm,这样两把刀的重力所产生的力矩相同;另外使加工时两把刀所用机床导轨部分缩小在100mm范围内,消除了部分机床精度原因所产生的加工误差。

(2)加工过程细节改进:①仔细清洁主轴刀具定位面,消除因碎铁屑等杂物造成的两把刀具定位不同。②粗加工后松开工件的加紧装置,消除粗加工应力和夹紧变形。③选择锋利的刀片,以免因刀片磨损严重导致孔、内圆产生形状误差。④加工过程连续完成,减小温差的影响。

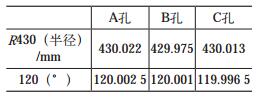

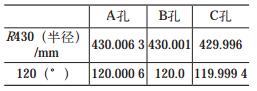

(3)优化改善前后的试验检测数据对比:对同一工件利用两种不同的加工工艺方法加工,并通过雷尼绍探头在线测量得出检测数据,如表4、表5所示。

图5 改善后刀具移动轨迹

表4 改善前工件销孔中心位置监测结果

表5 改善后工件销孔中心位置监测结果

上例说明:零件加工精度不仅和机床本身制造与安装精度相关,更与合理设计加工工艺路线关系密切。

6. 结语

大型精密加工中心类机床在常温条件下使用,受季节温度变化影响,机床精度保持期较短。严格按地基图正确施工,保证地基质量满足机床安装要求,这是决定机床能否正常使用的前提。立足于自身,培养一支精干的维修队伍,准备必要的精密检测器具,加强监测,缩短对机床精度的检测周期,定期恢复机床安装精度,这些措施是生产能否正常开展的保证。生产工艺人员优化加工工艺路线,操作者精益求精,以保证进口机床发挥最大的作用。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com