数控机床返回参考点故障维修

2018-12-13 来源:陕西省机械研究院 陕西工业职业技术学院 作者: 赵强利 祝战科

摘 要:介绍了数控加工中心(增量式编码器反馈装置)实际生产使用中,返回参考点的几个故障现象并进行了故障原因分析,给出了诊断过程以及解决问题的办法。通过对典型故障的详细描述,便于维修人员理解,并为解决该类故障提供参考。

关键词:数控机床 返回参考点 故障 诊断

返回参考点(回零)故障是数控机床常见的故障之一,直接影响机床使用。一般有以下几种形式:

(1)手动回零时不减速,并伴随超程报警;

(2)手动回零有减速动作,但减速后轴运动不停止直至 90# 报警——伺服轴找不到零点;

(3)手动回零方式下根本没有轴移动。

下面就工作中的几个故障的现象及分析、排除的过程对回零故障加以说明。

1 、自动回零正常,手动返回参考点出现 90#报警

1.1 故障现象

数控龙门镗铣床 FANUC16i M 系统,半闭环控制,每天开机手动返回参考点时 X 轴偶尔会出现90#报警,找不到参考点,返回参考点时工作台有减速动作,但是一旦手动回参考点成功,重复用 G28 方式回零没有任何问题。

1.2 分析判定

大多数机床制造商设置在手动返回参考点时,寻找并读取 PCZ 信号(物理栅格信号)建立参考点,而在 G28 方式下使用计数器清零的方式返回参考点,不寻找物理栅格信号。

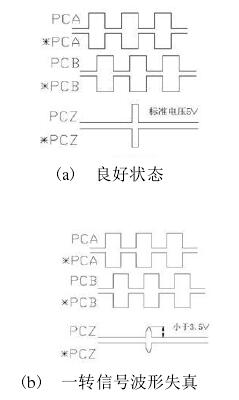

伺服轴在通常的运动时,位置环和速度环主要PCA/*PCA,PCB/*PCB 以及格雷码信号,而仅在寻找参考点的时候才采集 PCZ 信号,另外由于 PCZ 是窄脉冲,所以在同样的污染条件下,有时候PCA/*PCA,PCB/*PCB 可以正常工作,但是 PCZ信号已经达不到门槛电压,或波形严重失真。造成脉冲编码器或光栅尺其它信号可以正常工作,唯独“栅格”信号不好的原因,如图 1 所示。

图 1 编码器反馈信号波形图

1.3 维修过程

从故障描述来看重点应该检查一转信号。首先采用最简便易行的方法,检查反馈电缆,用万用表电阻挡测量电缆两端通断,结果没有问题。

接下来更换脉冲编码器,将 X 轴编码器与另一个可以回参考点的轴(Y 轴)编码器互换,结果没有任何变化,即:X 轴仍然不能够每次找到零点,而 Y 轴回零正常,说明脉冲编码器良好。之后更换伺服放大器,仍然没有效果。说明相关的硬件均已更换,仍然没有找到故障点。

仔细分析大型机床的结构,发现 X 轴反馈电缆拖链距离伺服放大器有 50 余米,初步判断可能是由于信号衰减造成的一转信号不好,最后将 5V 及0V 线脚与电缆中多余的备用线并联加粗,降低线间电阻,提高信号幅值,最终排除了故障。

注意 FANUC α 系列驱动的反馈装置采用的是高速串行传送,用传统的示波器无法观测波形,所以更多的是采用替代法或者借助系统界面诊断排查故障。

2 、 找不到零点,出现 90#报警故障

2.1 故障现象

辛辛那提 T30 加工中心,采用 FANUC 11M 系统,全闭环,Z 轴手动返回参考点时找不到零点。

2.2 故障分析

当选择了回参考点方式后,按下某个轴的方向按钮,如果机床能够快速向参考点方向移动时,则说明方式选择信号通过 PMC 接口通知了 CNC。此后如果没有减速现象出现,并且还伴随超程报警,则说明减速开关信号*DECn 没有通知到 CNC,这时请关注下面两个环节:一是减速开关进油或进水,信号失效,I/O 单元之前就没有信号;二是减速开关 OK,但 PMC 诊断画面没有反应,虽然信号已经输入到系统接口板,但由于 I/O 接口板或输入模块已经损坏。

FANUC 数控系统寻找参考点一般是在减速开关抬起后寻找第一个一转信号或物理栅格,此时如果一转信号或物理栅格信号缺失,则就会出现 90#报警——找不到参考点。可能的原因有:

(1)编码器或光栅尺被污染,如进水进油。

(2)反馈信号线或光栅适配器受外部信号干扰。

(3)反馈电缆信号衰减。

(4)编码器或光栅尺接口电路故障、器件老化。

(5)伺服放大器接口电路故障。

这些情况都是维修中常遇到的现象,分析这一故障的关键点是“一转信号”或“栅格信号”。数控系统一旦找到这一信号,返回参考点即告完成。

2.3 维修过程

由于该机床是全闭环控制,所以物理栅格位置是在光栅上面,工作重点应该放在光栅上。将光栅用无水酒精擦干净后可以找到零点,但是,信号时有时无,成功比率占到 70%左右,仍旧不能满足正常生产要求,初步判断原参考点栅格有损伤,由于光栅尺的栅格是由一定间距的多个栅格组成的,具体读取哪一个栅格作为零点,取决于减速档块的位置和减速开关信号的触发。往往某一个栅格损坏了,其他栅格却完好无损,所以将减速档块前移一个(或n 个)栅格位置,手动回零成功。

注意这时候的参考点已经和机床出厂时的完全不同,换刀用的第二参考点和工件零点已经改变了,所以维修人员一定要将这些点重新调整.

3 、回零不稳定故障

3.1 故障现象

某森精机数控车床 FANUC 21T 系统,增量回零方式,Z 返回参考点可以完成,不报警,但偶尔会差一个丝杠螺距。

3.2 故障分析

这种现象是数控机床非常典型的故障之一。其原因是减速档块位置距离栅格位置太近或太靠近参考点时,处于一种“临界状态”,导致了离散误差。

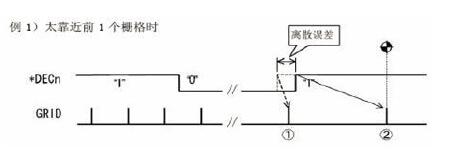

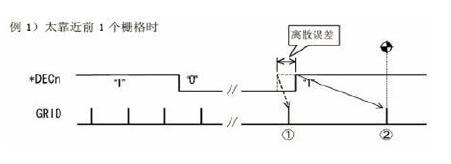

由于触电开关信号通、断的精确度比较差,所以信号触发的时间不很准确,当信号来早时,就找到栅格①。当信号来迟时,就找到信号②,如图 2所示。或者时而找到栅格②,时而找到栅格③,如图 3 所示。

图 2 离散误差 1

图 3 离散误差 2

3.3 解决方案

(1)调整档块位置。

(2)通过参数 1850#栅格偏移量,调整栅格位置处于合理位置。调整档块的具体调整方法:

(1)手动返回参考点。

(2)选择诊断画面,读取诊断号 0302 的值。(0302 的含义——从档块脱离的位置到读取到第一个栅格信号时的距离)

(3)纪录参数 1821 的值,1821#参数中设定的是参考计数器容量。

(4)微调减速档块,使诊断号 0302 中的值等于1821 设定值的一半。(1/2 栅格)

(5)之后,一面多次重复进行手动回参考点,一面确认诊断号 0302 上显示的值每次为 1/2 栅格左右,而且变化幅度不大。

4、数控车床回零不准确故障

4.1 故障现象

某数控车床,FANUC 0i-TB 数控系统,半闭环,增量编码器。X 轴每次回零点位置不准确,但是不 发生报警,误差没有规律,有时 3mm 左右,有时 7mm 左右。操作者每天开机回零点后通过刀补校正工件零点,在不关机的情况下加工尺寸准确。但是一旦关电,重新回零后,工件坐标尺寸不准确,实际上是零点不准确。

4.2 故障分析

这种故障很少发生,一般是由于栅格位置不稳定所造成。增量编码器返回零点实际上是在找到物 理栅格后,再移动一个 “偏移量”后形成的栅格停止作为零点,这个经过偏移后的栅格实际上是电气栅格,那么电气栅格是由一组溢出脉冲发出的,每相隔一定容量值产生一个溢出脉冲。这个容量值是通过参数 1821“参考计数器容量”决定的。当参考计数器容量设置错误,电气栅格的“溢出”是不规律的,从而造成每次回零不准。

4.3 维修过程

查看参数 1821—参考计数器容量设置值为3600,核算设置是否正确,测量 X 轴丝杠螺距为10 mm,并且确认电机与丝杠的传动链是直连的,对于 10 mm 直连丝杠,参考计数器容量应设置10000,表明原参数设置错误。修改参考计数器容量值后,X 轴回零正常。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com