五轴加工中心横梁的有限元分析及结构优化

2020-4-4 来源:三明医学科技职业学院 机械电子系 作者:邱晔明

摘要: 针对某型五轴加工中心中横梁的结构特点,运用有限元优化设计方法,建立了加工中心横梁的有限元计算模型,通过静力分析和模态分析,模拟机床在极限状态下的受力变形和振动情况,确定了机床横梁对其工作状态的影响,指出了机床横梁的薄弱环节。通过机床结构优化提高了机床整体的工作性能,为机床其它支承部件的优化设计提供了可借鉴的方法。

关键词: 五轴; 加工中心; 横梁; 有限元; 优化

随着科学技术的不断进步,各领域对不同材质的零件结构的复杂多样性要求也不断提高,多轴联动机床越来越成为必不可少的加工设备。经过多年的发展,五轴联动加工机床在结构形式上开发出许多不同类型,根据旋转轴设置不同,主要分为工作台双 摆 转 台 式、一 摆 头 一 转 台 式、双 摆 头 式等[1 - 2]。典型的双摆台式加工中心有德国巨浪的

单主轴双摆摇篮式高速五轴联动立式加工中心MILL FX 800,牧野机床( 中国) 有限公司的 D800Z五轴立式加工中心等;典型的一摆头一转台式加工中心有大连科德生产的 KTurboM3000,适用于大型核电叶片、飞机起落架等大型复杂型面零件加工,是国产最大规格叶片加工机床;双摆头式五轴联动加工中心双摆头多用于龙门五轴联动加工中心,如北一机床的 XKAS2525WU 五轴联动横梁移动式龙门加工中心。本文中研究的五轴加工中心正是双摆头式龙门五轴联动加工中心,其三个直线轴均为直线电机驱动,A/C 双摆铣头均为力矩电机驱动,整体结构采用轻量化设计,具有高速和高加速的优异性能。

Simulation 是 SolidWorks 公司开发的一种功能强大的有限元分析工具软件。它作为嵌入式分析软件与 SolidWorks 无缝集成,成为了顶级的销量产品[3]。运用 SolidWorks Simulation,一般的工程技术人员就可以进行产品分析,并快速得到相应的计算、分析结果,从而极大地缩短了新产品的设计周期,降低了试验成本,提高了产品质量,并最终获得更大的利润[4]。本研究采用 solidWorks 对此机床进行设计建模,并运用 simulation 有限元分析模块对机床中重要零件横梁进行了静态和模态分析。

1 、机床的基本结构及参数

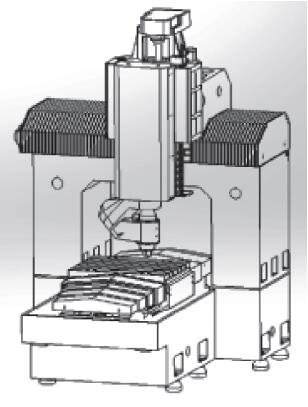

该机床为双摆头龙门框架式结构,见图 1,工作台作前后移动,主轴在横梁上做横向移动和垂直移动,整机由床身工作台、横梁、A 轴、B 轴、中拖板、电气及数控系统、光栅反馈系统、气动系统、冷却系统、过滤系统、润滑系统等部分组成,具体技术参数详见表 1。

图 1 双摆头龙门框架式五轴加工中心

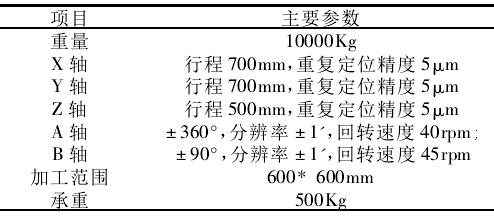

表 1 机床的主要技术参数

2 、横梁的机械特性

横梁是该机床连接主轴拖板和基座的重要零件,主轴箱沿 X 轴方向的运动正是通过安装在拖板和横梁间的线轨来实现的,在工作过程中横梁承受了主轴箱各部件重力、切削力等复杂的载荷,这些载荷将影响线轨的运行精度,从而影响到整体的加工精度。

横梁整体为龙门结构,内部为中空的筋板结构,材料为灰口铸铁 HT250,材料特性各向同性,杨氏模量 120GP,泊松比 0. 25,材料密度 7300kg /m3。在完成横梁的结构设计后,可在 SolidWorks 软件中启用有限元分析模块 Simulation,建立新算例,将横梁的材料特性添加进算例模型中。

3、 载荷与约束

在机床工作过程中,随着主轴位置的移动,其各载荷的作用点和方向都随之发生变化。为了测试其在极限工况下的状态,选择主轴箱移动到横梁中间位置,取主轴输出最大扭力时作为验证分析的条件(最大输出扭矩 14. 1nm)。

以横梁底部中心作为原点,建立参考坐标系,利用 Solidworks 软件中的质量评估功能,测算出加载在横梁上各个部件的重力总和为 27000kN,重心位置为 ( X = - 65. 93mm,Y = - 507. 16mm,Z =1027. 42mm) 。将各项载荷以参考坐标系坐标加载到主轴箱与横梁的接触面上。

该零件在装配中以 12 颗螺栓连接到底座上,实际约束为底部螺栓周围的接触面。根据常识,该零件的变形应集中在横梁横跨的中央,底部的约束情况对变形集中处的影响微乎其微(根据圣维南原理,荷载的具体分布只影响荷载作用区附近的应力分布),将整个底面以固定几何体的形式进行约束,这样简化可以减少一部分运算量,又不影响分析结果。

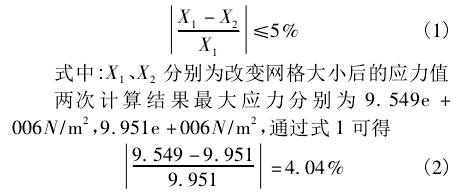

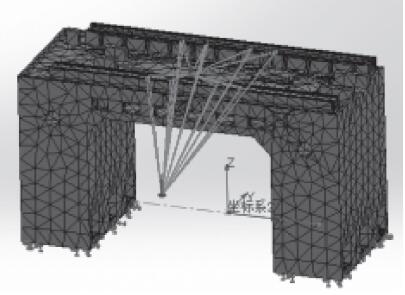

4 、网格划分

网格划分是有限元分析前处理中的一个关键步骤,如何进行有效的网格划分,既保证计算的精度,又能提高计算效率。网格的类型和大小是影响分析精度和运算效率的关键因素。为了减少运算量,提高分析精度,把对分析结果影响不大的微小特征删除,如螺纹孔、倒角等。由于该零件结构不十分复杂,故选取实体网格,雅克比 4 点,初步选取网格密度为中等,划分出 22942 个单元,44171 个节点,网格大小为 89. 4mm。要判断网格精度是否满足分析需求,还需要通过进一步的判断。根据初步计算结果,应力主要集中在横梁下方孔的拐角处,此处模型经过简化,原来 R10mm 的圆角被删除,因此该应力数值与工程实际不相符。为得到准确的分析结果,必须将原模型中的圆角还原,并在该圆角角处添加局部单元控制(根据圣维南原理,只需在应力集中处采用单元局部加密),单元大小必须小于圆角半径的 1 /2。通过两次分析,分别把圆角处加密的网格大小设为 4mm 和 5mm,比率为1. 3( 单元以 1. 3 倍的比率逐步增大过渡),根据单元大小判别公式。

该结果小于 5% ,说明分析结果收敛,网格划分满足分析要求。此时,单元总数 31499 个,节点数 58783 个。

图 2 网格划分及载荷

5、 静力及模态分析

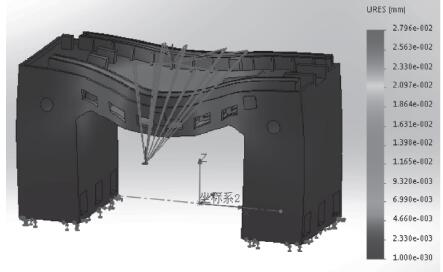

由于该算例中,无装配接触问题,故选用 FFE-Plus 求解器( 如有接触问题可选用 Direct Sparse 解算器)。如图 3 所示,在静力分析算例中,将切削力和各部件重力以移出载荷的形式分别加载到模型上。通过运算分析结果可以看出,横梁中段靠外的一侧变形较大,达到 27μm。按照设计要求,横梁变形必须控制在 20μm 以内。因此,必须通过结构优化,提高其靠外一侧的结构刚性,减小其受力变形的程度。

图 3 静力分析模型

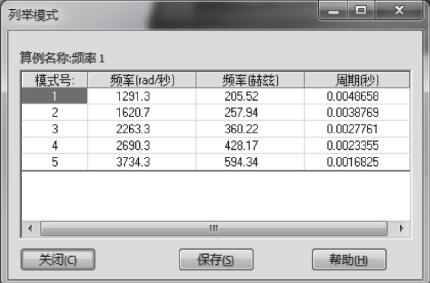

如图 4 所示,通过 Simulation 的模态分析功能,分析出该零的各阶固有频率在 205Hz 至 594Hz之间。 其频率范围远离机床主轴振动频率(1500Hz)及自然振动频率(≦ 30Hz),能较好地避免共振。

图 4 各阶振动频率

6 、结构优化及验证

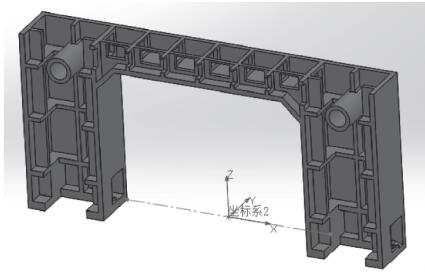

根据该零件的结构特点,为了提高该零件的刚性,使之达到设计要求,增加筋板和外壁厚度是提升刚性、减小变形的最为直接有效的方法。如图 5所示,将横梁外层钢板厚度由 25mm 增加至 30mm,内部筋板厚度由 20mm 增加至 25mm,同时适当加高横隔筋板高度。

图 5 筋板结构优化

将优化后的模型重新导入 Simulation 进行验证,最大变形位移为 17μm,控制在了 20μm 以内,达到了设计要求。

7 、结论

五轴加工中心作为高精密加工设备,其工艺系统的刚性将直接影响到加工精度。为准确找出设计中的薄弱环节,提出可行的优化方案,研究运用SolidWorks 中的 Simulation 有限元分析模块,对机床横梁的数字模型进行静力和模态分析,得出了该零件的静力和振动模型。根据变形和振动数据,直观地分析出该零件在极限工作状态下的动态性能,找到了影响零件刚性的关键因素,为机床横梁结构的优化设计提供了依据。通过对机床横梁筋板和外壁结构的加强,提高了零件刚性,减少变形,使之达到设计要求。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息