进口加工中心电主轴修复

2020-9-21 来源: 四川航天烽火伺服控制技术有限公司 作者:杨家珺,王美艳

摘要:数控设备主轴的维修,一直是设备维修的老大难问题。长期以来,依赖于生产厂家或者代理商外协维修,费用高、周期长,依靠自己力量攻克进口多轴联动加工中心主轴修复难关势在必行。

关键词:电主轴;复杂系数大;维修难度高

0 引言

瑞士威力铭 W408 加工中心是五轴四联动高精度机床,主轴内嵌电机,具有众多加工中心主轴所共有的结构特点。如果该加工中心主轴修复成功,将对其他加工中心主轴维修起到极大的借鉴作用。攻克了进口多轴联动加工中心主轴修复难关。

1 、可靠性问题的提出

该加工中心主轴内嵌电机,集机械、电气、气动、液压、自控于一体,结构复杂,装配精度高。国内无任何厂家能维修,对于这种高精度设备的主轴一旦修理不善,在维修过程中出现任何一点误差,这台主轴就将报废。购买一台新的主轴费用高,且周期很长。

2 、故障成因及分析

(1)故障表面现象。胶臭味雾状液体从主轴前端喷出,主轴前端异常发热,主轴壳体异常发热。

(2)故障发生的外部因素。为赶进度,高速、吃大刀,超性能使用。不注重机床保养。

(3)维修前故障内因分析。轴承长年使用,未曾添加润滑脂导致润滑不良,或者受到撞击可能破损。密封圈老化,主轴内部进入空气水分,引起主轴内部氧化,电机定子线圈绝缘度降低,电机匝间短路,线圈烧坏(图 1)。

图 1 电机线圈烧坏

3 、设定目标

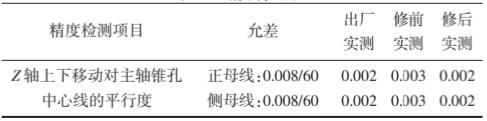

使设备正常运转,主要精度指标恢复到出厂要求。精度检测项目:①Z 轴锥孔中心线径向跳动。允差,近端 0.004,远端0.008/60。②Z 轴上下移动对主轴锥孔中心线的平行度。允差,正母线 0.008/60,侧母线 0.008/60。

4 、维修过程

4.1 修复难点

间隙对主轴精度有极大影响,难以把握。由于是一台全进口的老设备,主轴部分介绍比较简略,而且全是外文。厂家已停产,无任何技术支持。主轴结构复杂,零部件繁多,与随机附带的装配图有出入。需要专用的装卸工装。速度、温度、位置感应器装配要求严格,稍有出入就会导致主轴不能正常运转,更甚者还会导致主轴报废。

4.2 修复过程

针对存在的问题进行了认真研究分析,大量的技术准备工作。制订出了对策,测绘密封圈,加工安装。对气源安装空气干燥机。确定线圈绕制要求,绕制线圈。为了能更好的完成此次修理工作,分析主轴结构及故障原因,研究具体拆卸与装配方案。方案确定后,对主轴进行拆卸,卸下主轴,清洗油路,修复沟槽,更换零部件,对各零部件的装配角度、定位基准等作上标记。因实际主轴结构和说明书上的结构图大不相同,为此,根据实际结构绘制装配图,修改了原方案。自制间隙调整螺钉,修复冷冻液密封面的沟槽,对零部件进行清洗或更换。装配过程中尤其注意的是每个螺钉所拧的力的大小,每个密封圈的严密度,位置传感器和温度传感器的安装位置都直接影响着主轴的精度和灵敏度。几个传感器位置与变频器内的参数是相互匹配的,不可随意改变位置,一旦参数吻合不上,系统就会混乱,主轴也就不能定位,设备根本无法运转,那么整个机床只有报废。没有专用检测仪器和专用工具是很难达到精度要求的,但是维修人员在无任何检测工具的情况下,靠着多年来积累的经验小心谨慎的一步一步组装主轴,使得每个零部件都恢复原位。经过无数次装调,终于调试成功。主轴所有功能得以恢复,精度也比以前大有提高。对设备进行性能调试,检测各项精度指标均达到出厂要求,加工出来的测试件也达到工艺要求,修复成功。这一次的维修开创了进口加工中心维修的先河,打破了数控维修的禁区。

5 、改进措施及效果

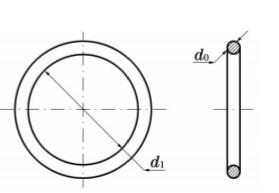

(1)实施 1——重新加工密封圈。根据现场测量,绘制了密封圈加工图纸(图 2);通过查阅《机械工程材料手册》,结合实际需求,合理选用加工材料——氯丁橡胶(该材料抗氧化、耐油、耐酸碱、耐老化、气密性好)。

图 2 密封圈加工

(2) 实施 2——改善压缩空气质量。根据设备对压缩空气的质量要求和使用要求,在选型上提出要求:①保证大气露点-17 ℃~-23 ℃;②保证管路不结露、不滴水;③风机外置,不扰流、散热好;④板快不锈钢蒸发器,延长排水器寿命;⑤内置过滤器一体成型,降低配管成本;⑥自动排水外置式,方便清洗维修;⑦预冷器、蒸发器、热交换、冷凝器四合一;⑧最小空间、最大效率,最省电;⑨无油、无水、无压;⑩空气处理量要达到 3.8 Nm3/min。通过比较最后选择了 DS3-003NF 风冷系列型。

效果检查:用环境湿度计测试环境湿度为 60%~80%,加了冷干机后除去了空气中 83%左右的水分,含水量为 10.2%~13.6%,达到目标要求。

(3)实施 3——重新绕制线圈。根据设备说明书的要求,线圈采用真空浸漆,真空度在 70 Pa 以内,以保证绝缘度高的性能。由于工厂没有绕制此要求线圈的能力,为此考察了几家工厂,最终确定在成都电机厂进行绕制。

(4)实施 4——主轴安装调试。

6 、主轴安装调试控制点

6.1 装配间隙的调整

主轴轴向间隙与冷冻液密封圈的压缩量有关。在不知道压紧力情况下,要调整好该间隙并非易事。经过反复预紧——放松——再预紧。

(1)主轴冷冻液密封调整。主轴前轴承座系主轴前端两列轴承的轴向定位基准(轴径为径向定位基准),同时也是冷冻密封室的一面,主轴后轴承座是后轴承的轴向调整面,同时也是冷冻

密封室的一面。冷冻密封室必须密封,无泄漏(否则将降低内置电机使用寿命),调整 M8×20 mm 的 12 颗顶丝,压紧主轴后端盖,使冷冻室完全密封无泄漏。经 2.5 kg 液压试验无泄漏。

(2)主轴旋转精度的调整。由于冷冻密封室密封圈的可压缩性。导致后轴承座位置下移,调整环不能达到消除间隙,对轴承顶紧的目的,同时主轴径向、轴向误差增大,不能保证主轴精度要求。调整方法:将主轴竖直置放在桌面上,消除前轴承间隙及对轴承顶紧,将后轴承压套压紧,用塞尺检查调整环与轴承内圈端面的间隙,读取数据,根据数据将后轴承压套长度减小,直到完全消除间隙,达到主轴精度要求。

6.2 感应器位置的调整

感应器的位置将影响主轴各项动作,是装备中至关重要的因素。经过多次调试,终于掌握了调整方法。该主轴有一个感应抓刀的圆柱探头,装配时要求圆心对正弹簧轴上端线,与弹簧轴间距 1 mm 左右。齿轮托盘上有 2 个位置感应器和 1 个速度感应器,要求圆弧面与外壁贴合紧密,以免与齿轮擦伤。位置感应探头与齿轮上的指针按一定角度对正,否则将导致主轴无法定位。用双踪示波器对两个速度传感器的信号线进行监控。

7 、效果检查

经过反复装调后,主轴恢复了正常运转,各项精度达到出厂要求,加工试件合格,加工 10 个零件,10 件合格,合格率在 100%,以往合格率一般为 80%。设备恢复生产。精度检测见表 1。

表 1 精度检测

8、 巩固措施

经过加工大量产品后,确认该设备修复后状态良好。经过总结,制定一些巩固措施。修订操作规程,规范操作行为。加强设备日常维护保养,制定保养卡片。编制精度检测记录单。定期进行精度检测。严格监控设备状态,确保符合质量要求

9 、总结

通过这次维修,解决了铣加工中心电主轴修复难题,在技术上填补了公司这项维修技术的空白,使进口加工中心维修技术又上了一个新台阶。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息