创新十佳:浙江畅尔智能装备股份有限公司

2025-8-11 来源:机床协会 作者:-

编者按:为推动行业自主创新和高质量发展,中国机床工具工业协会传媒平台对2024年度“自主创新十佳”和“产品质量十佳”进行专题宣传报道,以期树立品牌、提升价值。

浙江畅尔智能装备股份有限公司成立于2003年,专注于高端拉床的研制,致力于智能精密拉削加工技术与智能化成套装备的创新突破,是国家高新技术企业、国家专精特新“小巨人”企业、浙江省“隐形冠军”企业,曾获浙江省科学技术进步奖一等奖。

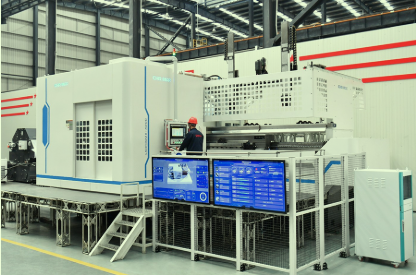

浙江畅尔研发的LG3125ZX航发涡轮盘榫槽五轴数控卧式侧拉床,获得中国机床工具工业协会2024年度自主创新十佳称号。

轮盘是航空发动机的核心关键零部件,轮盘榫槽的高效精密拉削加工是航空制造业中被世界公认的技术难题之一,也是制约我国航空制造业发展的一个“卡脖子”难题。轮盘榫槽具有空间形状复杂、材料加工难度大、零件回转加工分度精度高等特性,其加工离不开高性能拉床。这也成为了浙江畅尔下决心研发国产高端榫槽拉床的初衷。

产品特点

畅尔研发的该榫槽加工用五轴数控卧式侧拉床,适用于航空发动机、燃气轮机、船舶等压气机盘、涡轮盘榫槽的精密拉削加工,突破了轮盘榫槽加工的关键技术难题,申报国家授权专利30项,打破国际垄断,实现核心技术自主可控。

经中国机床工具工业协会组织的专家委员会鉴定认为,该产品具有自主知识产权,总体技术水平达到国际先进水平。国家机床质量监督检验中心实测该机床的相关性能指标为:Y/Z轴定位精度0.0092mm/0.0076mm,Y/Z轴重复定位精度0.0084mm/0.0074mm;A/C轴定位精度6.4"/7.2",A/C轴重复定位精度4.4"/4.4";实测榫槽拉削表面粗糙度 Ra0.21μm。

技术创新点

LG3125ZX航空发动机榫槽加工五轴数控卧式侧拉床实现了多个技术突破,具有以下创新点。

创新点一:针对航空发动机榫槽结构形状复杂、精度要求高、材料难切削等特点,开发了榫槽高效精密拉削加工的多刀具、多工位、多参数复合加工工艺,研制集合粗拉、半精拉和精拉的多次拉削专用拉削刀具和刀盒,实现榫槽高效复合加工。

创新点二:针对涡轮盘榫槽加工位置高精度和高可靠性的定位要求,提出了基于矩形多点式快速定位原理,设计了涡轮盘快速锁紧机构;为满足不同工件的P点、榫槽倾角的空间位置变化调整,开发了集成4个数控轴的C型摇篮机构、精确送退料驱动和P点调整机构、涡轮盘高精度旋转分度控制技术,从而实现榫槽的精确定位。

创新点三:针对拉削刀具精准定位与快速更换难题,开发了多点式刀具快速定位和夹紧技术、拉刀刀盒精准配送和就位技术,实现多把拉削刀具及刀盒的高水平重复定位及高效配送,满足快速、无人化加工需求。

创新点四:针对涡轮盘榫槽拉削加工过程的智能化要求,开发了基于工业物联网+人工智能的拉削自适应控制系统,实现拉刀和工件加工状态的在线检测及面向工厂级制造执行系统的拉削加工智能生产信息交互,对加工参数进行自适应调整,确保精密拉削。

研发故事

采访中了解到,10多年前,畅尔技术团队在西安某航空发动机企业考察时,看到现场一台当时只能依赖进口的拉床,售价达5000万元,甚至还有高达上亿元的。本着“既然是做拉床,就要做到最好”的想法,他们当时就下决心要攻克这个项目,弥补中国高端拉床的短板。

考察结束后,创始人林绿高马上牵头组建航空装备研发小组,由总工程师刘中华担任技术负责人,启动“航空发动机涡轮盘榫槽加工数控拉床”的研发工作。研发过程中,面对一个个榫槽加工的技术难题,公司一方面外派技术人员赴德国考察,通过学习-消化-吸收-再创新的路径突破技术瓶颈;另一方面与高校进行产学研合作,获得基础理论支撑。经过长时间艰苦努力,最终完成了数字化样机的设计。

随后开启漫长的产品推广应用之路。直到2018年,得益于国家军民融合政策助力,与第一个民企用户完成了首台“用于轮盘榫槽加工的四轴数控卧式侧拉床”。之后又经过技术迭代,研发了五轴数控卧式侧拉床,并获得工信部立项支持,入选国家首台套,产品提供给中国航发集团。经用户实际使用,该五轴数控拉床综合性能指标达到德国同类产品水平,正逐步实现进口替代。

应用效果及前景

经我国航空领域多家公司使用,产品的性能和加工效果得到普遍认可。用户评价认为,设备具有高刚性和稳定性、高精度和精度保持性、智能化和柔性化等特点,整体运行状况稳定,加工产品合格率100%。该拉床曾在46小时内完成某型号航空发动机8个压气机盘的加工,零件各项指标全部符合要求,加工效率较高。

随着我国航空器制造业以及能源工业的快速发展,航空发动机、燃气轮机的市场需求量将不断扩大,这将给轮盘槽高速拉削装备带来巨大的市场机遇,该五轴榫槽拉削设备也将迎来良好的发展空间。加之产品持续的技术迭代和升级,将在更大范围内满足国内相关领域的自主可控装备需求,占据国内高端市场更多份额,前景值得期待。

作者:张芳丽(协会传媒部)

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息