基于MCD的加工中心换刀及上、下料设计

2026-1-28 来源: 沈阳理工大学机械工程学院 作者:王 海 侯 健

摘要:基于MCD设计数控铣床自动换刀与机器人上、下料平台,经NX MCD平台操作、生成PLC程序与HMI界面,用PLCSIM Adv实现MCD与TIA博图虚拟调试,为自动化上、下料及加工中心虚拟换刀提供参考,推动智能制造发展。

关键词:智能制造;虚拟调试;MCD

如今,智能制造业的发展使机器人自动上、下料系统得到广泛应用,但设备研发中往往存在难以预测的问题,而通过虚拟调试可减少停机时间、降低风险,提高研发及生产效率[1~5]。MCD 技术能实现产品并行开发与虚拟验证,已有学者利用进行数控车床等的调试与设计[6~11]。研究结果证明以 MCD 技术结合虚拟调试可缩短机电产品的开发周期[12]。本文基于 MCD 平台对工业机器人—数控加工中心换刀及上、下料系统进行设计与调试。

1、 虚拟设备模型布局及流程设计

1.1 模型总体布局

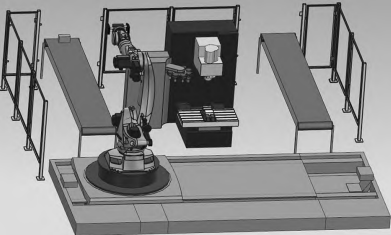

笔者依据控制流程与工厂需求,设计立式加工中心上、下料模型,具体分为机器人、夹具、加工中心和传送带四部分,设围栏保障安全 (见图1)。将加工中心虚拟模型导入MCD,设置属性,将用TIA博图编写的梯形图下载到PLC,通过MCD的外部信号配置与 PLC 连接,通过传输信号实现数据交互与虚拟调试。机器人采用安川 GP180 型机械手与可伸缩夹具;加工中心含斗笠式刀库和立式铣床;传送带设光电传感器检测工件位置[1,2]。

图1 立式加工中心上下料模型简化图

1.2 加工中心上下料工作流程设计

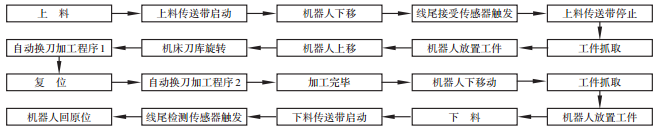

在 MCD 平台上调试时,首先要规划虚拟系统的工作流程与动作逻辑 (见图 2)。该系统的进料传送带由上料信号启动,由线尾检测传感器停止;出料传送带由下料信号启动,由线尾光电传感器触发停止;通过仿真序列实现机器人运动,依据传感器信号应答,加工中心以换刀和轴运动为对象建立控制逻辑[1,2]。

图2 加工中心上下料工作流程

2 、MCD机电属性设置

2.1 基本机电对象设置

采用组件装配设置机电对象,赋予模型重力、摩擦等物理属性。对机床等设置刚体、碰撞体和运动副以实现运动 (见图3) [13]。

图3 运动副定义

2.2 执行器

对运动副设置位置和速度,对机床的轴、刀库、机械手等设置位置控制,将运动数据反馈给PLC。

2.3 信号和信号适配器

MCD 中的传输信息分输入、输出两种信号,通过信号适配器管理信号的构成逻辑形成控制运动的新信号。对换刀盘和机器人进行信号处理:机器人抓握等由PLC控制,创建抓握等信号类型为输入以接收外部PLC信号,以及创建取放工件完成信号反馈到PLC;上、下料动作由基于时间、事件的仿真序列控制;刀库旋转盘设置刀号等控制和反馈信号,笔者用刀库旋转盘的旋转控制信号具体说明:添加旋转盘的位置控制参数,单位是角度。信号适配器自动为其命名为“Parameter_2”,编写公式为:If ( 刀库旋转盘=1 ) Then ( 0 ) Else If (刀库旋转盘=2) Then ( 45 ) Else If ( 刀库旋转盘=3 )Then ( 90 ) Else If ( 刀库旋转盘=4 ) Then ( 135 ) ElseIf ( 刀库旋转盘=5 ) Then ( 180 ) Else If ( 刀库旋转盘=6 ) Then ( 225 ) Else If ( 刀库旋转盘=7 ) Then (270 ) Else If ( 刀库旋转盘=8 ) Then ( 315 ) Else ( 0 )。当 PLC 输出刀库旋转盘为 1 时,刀盘保持不动,当 PLC 输出刀库旋转盘为 2 时,刀盘旋转 45度,以此类推。当刀库旋转到需要刀号时,PLC会置位输出“刀库伸出位置信号”,控制MCD刀库伸出385 mm到达指定的换刀点,等待卸刀和装刀。

3、 PLC编程和环境搭建

3.1 TIA编写PLC程序

按MCD中工作流程编写PLC梯形图控制换刀,如输入预设程序 1,先换 2 号刀再换 4 号刀,输入预设程序2,换3号刀,最后用7号刀加工。3.2 S7—PLCSIM Advanced配置用 S7—PLCSIM Advanced V4.0 建立虚拟 PLC,设置参数完成创建,下载 TIA 博图程序到虚拟PLC,连接成功后打开监视功能,在 MCD 中进行外部信号配置,选中所需信号。

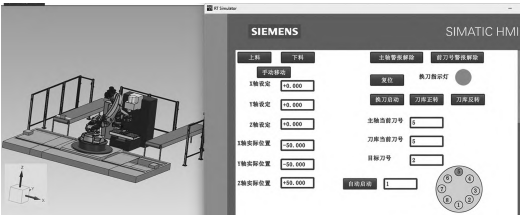

4 、MCD—TIA联合调试

信号映射 在信号映射选项匹配 MCD 内部信号与PLC选中信号,完成信号映射。虚拟调试功能验证 信号映射成功后,在博图创建 HMI 界面启动仿真和 MCD 播放,用 HMI 控制和监控 MCD 模型。点击上料、输入换刀程序、点击下料,完成上下料和换刀加工 (见图4)。

图4 HMI画面

5 、结 语

本文依托NX MCD平台,以虚拟调试技术设计加工中心换刀及上、下料系统,用PLCSIM Adv实现数据交互与虚拟调试。实验结果证明该系统能够满足自动上、下料需求,为机电一体化设计提供参考。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息