采用一种创新的自动化测量方法,来帮助解决多机床柔性生产环境所固有的问题

2008年,Kurt制造公司在其Minneapolis制造厂安装了一套自动化生产系统(APS)。该APS系统与加工单元成套投入生产,进入该系统加工的零件是经过预先喷漆的铸件,离开该系统时,已成为组装好的组件。它将十分有效的工装夹具战略与先进复杂的测量系统结合在一起,有效地控制在APS加工、热处理和磨削加工操作中所出现的各种变量。

按照Kurt制造有限公司的说法,人们之所以对其Anglock品牌的工装夹具高度重视,是基于它们的精度和经久耐用性。正是因为这个原因,该公司声称,50多年来,这些台钳一直成为该公司最畅销的产品。

测量是Kurt公司自动化生产系统获得成功的关键因素之一。未经精密加工的台钳铸体如图片所示,这是该铸件在自动化系统的一台磨床中采用自动装卸工件前的加工情况

该公司也明白,这种产品必定具有很强的价格竞争力。优质的台钳,很好的价格,是使赢家在市场中保持领导地位和抵制海外低价仿制者的关键。整个APS与加工单元是成套投入生产的,进入该系统加工的零件是经过预先喷漆的铸件,离开该系统时,已成为组装好的组件。该APS系统具有高度的内置自动化水平,可以24h不停地运行,很少需要人工干预。

这一APS系统总体布置图显出了该系统不寻常的L型布局配置。从图片可以看到,两台Chevalier CNC数控平面磨床被排列在装卸工作站的后面。加工中心位于背景的左面

如果所生产的零件达不到必要的质量标准,那么采用自动化生产当然也就毫无意义了。例如,台钳元件的平整度和平行度必须符合紧密的公差尺寸要求,这是两项关键的质量指标,即使采用非常完善的手工工艺,要达到这一标准也并非易事。APS的设计已达到或超过了所规定的平整度和平行度公差尺寸要求,在无人化/无灯光作业的情况下,也始终如一并可靠地保持其正常的生产能力。

按照Kurt公司的设计及其工程技术人员的说法,要达到这一点是完全可能的,因为APS将有效的工装夹具战略与先进复杂的测量系统结合在一起。它们的组合,可有效地控制在APS加工、热处理和磨削加工操作中所出现的各种变量。八种不同型号和不同尺寸的Anglock台钳元件,都在APS上加工处理,它们全部符合平整度和平行度的测试要求。

Docklock气动阀定位系统所在的位置,及其如何将每一个台钳铸体锁紧在磨床之上。这些工作步骤由测量系统监控

那么,究竟是什么使其获得了这样了不起的成就?是多机床柔性生产系统的多样化本质。简单地说,多台机床的多种操作必然会增加造成误差的机会。

“采用这种多功能系统来达到较高的重复精度,其所面临的挑战是:任何特定台钳铸体的加工处理可通过多种可能的生产方式,”Kurt工业产品部经理Jeff Lenz先生报告说。“例如,一种特定型号的台钳铸体,可使用5个加工托盘中的其中一个,并在四台卧式加工中心的任何一台机床上进行加工。这个台钳也可在两个热处理站的其中一个进行热处理,并可在6个托盘的任何一个托盘上,以及在6个磨削工位的其中一个进行磨削加工。采用多种可能的生产方式,使用专用的测量系统、工装夹具和SPC软件,其平整度和平行度就能达到我们的目标。而上述所有这些东西都是Kurt公司的产品。”

APS一瞥

APS系统因其不寻常的混合设计而引人注目。该系统采用L型布局,其中L型的长腿部分由一套Mazak Palletech FMS(马扎克托盘技术柔性生产系统)组成,其周围与四台卧式加工中心相连接。托盘技术两个装载站的其中一个由一套机器人管理,该机器人也为一条由两台平面磨床、一个热处理工作站和一台中型立式加工中心组成的“支线”提供服务。虽然该托盘技术系统属于该制造商技术中相当标准的装置,但该支线却是由Kurt公司开发的其中一个配置,用于对机加工件的精密加工。、

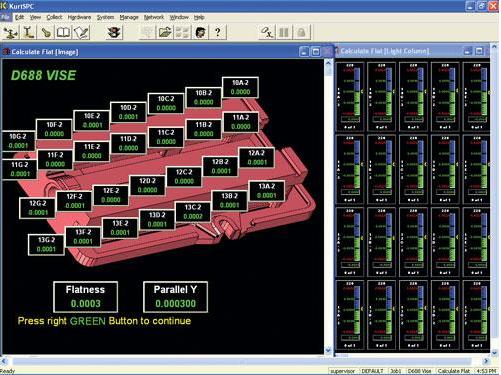

系统上的其中一个显示器,显示出了台钳铸体表面上的28个公差尺寸读数

而其他一些东西使APS与任何其他的柔性生产系统装置有所不同—其设计为Kurt公司自己的产品系列创造了一个独特的展示空间。工程技术人员采用标准的Kurt工装夹具、专门设计的工装夹具、Docklock和其他工程系统与这一加工单元组合配套。事实上,有效的工装夹具对保证稳定、优质的加工;可靠的机器人装卸;灵活的调度安排以满足产品混合生产的需求;对各种生产工艺的集成组合是十分关键的。

同样,关键的磨削加工操作则由该公司Kurt Gaging计量部门开发的专用测量系统所控制。这一系统采用该公司的SPC软件。该系统的核心部分是其内部设计和建造的一个计量工作站。当台钳的原始铸件进入到最后的精加工磨削阶段时,该计量站可对台钳铸体的每一项操作进行一系列的测量,监控每一道工艺(包括机加工、热处理和磨削加工),中间无需转换。

“当台钳铸体固定到夹具上加工时,一系列的LVDT探头将对该零件的平整度、厚度和平行度进行测量。这一过程大约需要30s的时间。该计量装置将会提供有关的测量数据,包括该台钳铸体的总体长度,因此系统操作人员完全理解零件在进行每一操作前后的确切测量数据。”Lenz先生解释说。

接触式测量探头在每一个台钳铸体的多个关键位置上移动,测定其高度和所需的磨削量。在未经精加工的铸体上找到最高点和最低点,为磨床的精加工自动编程,以使其达到最有效的操作水平

由SPC软件监控质量

由SPC系统引导的APS系统、Kurt SPC Premium和Manager管理员软件为全自动化机床、CNC计算机数控和自动数据采集提供了互动功能。检查一下磨削工艺就可以看到该软件是如何管理机床和其他设备,以及与APS系统加工单元中的其他步骤如何互动及如何发送一致的结果。

APS中的两台Chevalier Smart B246011 数控平面磨床,可加工处理多达60种不同的台钳配置。为了确保精确的定位和保持所有这些不同的尺寸,在托盘上装备了Kurt公司的Docklock气动定位系统。该系统通过4个零点定位销使其固定在每一托盘的底部,这些定位销由弹簧触发定位,并使托盘固定,然后通过气阀释放它们。按照该公司的说法,定位销的定位精度保持在0.0002in(1in=25.4mm)范围之内,而Docklock的气缸可将台钳铸体紧紧地锁定,以便于进行磨削加工。完成定位和锁紧的过程约需几秒钟。每台磨床的承受板一次可承接多达三个托盘,这要根据台钳铸体的尺寸和操作要求而定。

一旦当托盘由机器人装载到磨床的床身时,并由Docklock定位器定位以后,一个计量头就会自动就位,验证每一个托盘的位置,并检测每一台钳铸体的高度。这是通过电子方式测量托盘四角上的定位销高度而完成的。这一过程是为了验证托盘是否与工作台床身对准,而同样重要的是为了测试其是否存在任何负载问题。验证高度的目的,是为了确定每一台钳铸体所需的磨削量。如果高度和负载量不正确,机器人将会设法对托盘进行重新定位。如果重新定位未获成功,托盘将被遣返,同时触发机构向系统操作人员发出报警,以便采取相应的措施。

测量头的设计应能够承受恶劣的磨削加工环境。冷却液和油泥的存在不应影响到测量操作或影响其测量精度。磨床与测量头之间通过SPC数据采集软件和KurtUSB直接测量头接口硬件进行联系。零件的测量数据与磨削加工的起动/停止尺寸将被直接传送给磨床控制系统。在完成每一磨削加工周期之后,事先设置好的测量头将验证最后这些加工工艺的精度。(为了量具的精度和掌握整个测量过程,在预先确定和可编程的周期中,使用一个独立于磨床托盘的固定销钉来验证和掌握量具的情况)。

与安装APS以前时的情况相比较,采用SPC软件来控制磨削加工操作,可使加工周期时间缩短30%。事实上,以前的手工装卸作业已被淘汰,无需等待时间,这一数字并没有将这一等待时间计算在内。

数据的采集和分析

在经过几个星期的数据采集之后,该公司就能识别出存在问题的区域,从而通过消除因夹具、工具和其他问题所造成的变化因素,不断提高工艺水平,Lenz先生报告说。“当我们在大量的数据中采集数据的时候,我们创建了一种含有几个模式的分布图,并建议在这一数据中采用一种以上的工艺。例如,数据显示了每台卧式加工中心及每台磨床等的签名。”

Lenz先生继续说:“我们的测量设置确保我们能够生产出质量非常稳定的台钳铸体,不管APS加工单元中的机床、夹具和工具系统采用什么样的组合。为了进一步优化工艺,如果出现了问题,或我们在工具、夹具及机床上的进给速度作出了变化,我们可以非常容易地分析其对生产的影响。”

APS安装之前,Kurt公司采用传统的热处理、机加工和磨削加工单元来生产其台钳。操作人员必须经过特殊的培训才能完成测量程序。

Jon Baller先生是Kurt工程系统集团的软件开发经理,他回忆说,以前测量工作是一项缓慢的过程。它取决于人员的变化,一个操作人员与另一个操作人员有所不同,而且各生产班次也有所不同,因此,保持稳定优质是一个很大的挑战,他说:“当我们设计新的APS时,其目标是采用电子方式实时监控加工精度与每一工艺步骤的可追溯性。我们已经达到了这一目标。而且,我们还更有效地使用了我们的劳动力。现在,我们只需要三名操作人员,而老的生产系统,我们需要五名操作人员。而且,新系统还很容易升级,因为我们在承接混合订货和增加订货数量方面曾经历过更多的变化”

请注意,该新系统具有很多优点,Baller先生提出的最重要建议之一是:“建立一套适合于我们台钳生产的大型系统,使我们能够有机会来展示我们的能力。”归根结底,这种优势具有十分重要的意义,因为它为我们公司提供了其所需要的工具,以保持其在全球市场竞争的质量和价值。”

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com