智能制造方案成倍提升燃气轮机组件生产效率

2018-2-23 来源:雷尼绍 作者:-

Doncasters Precision Castings – Deritend是工业用燃气轮机叶片熔模铸造和机械加工领域的领先供应商,其叶片产品采用镍钴超耐热合金制造。

该公司致力于长远发展,并通过在精益生产和快速原型领域的持续投资,确保实现其发展目标。随之而来的结果是,客户对Doncasters提供的机加工服务的需求大幅增加,这进而又促进了公司熔模铸造业务的发展。这些强劲的需求也促使公司投资两百多万英镑升级基础设施并购置Mazak机床和加工软件,以高效率地加工超过14种新产品。

背景

在投资购买Mazak五轴加工中心之前,Doncasters采用传统的三轴加工中心搭配固定式夹具来执行类似的生产作业。这些工序不仅非常耗时,还要求机床操作人员具有很高的技能水平。例如一个典型的喷嘴组件,包括设定和加工在内的生产周期为四个小时,这样的产能远远满足不了日益增长的客户需求。此外,固定式夹具还被公司的工程师们视为是过时的技术,也是一种成本昂贵的解决方案。因此,公司决定在产品加工能力方面进行一次重大投资 — 他们订购了三台Mazak VORTEX i-630V/6立式加工中心。Doncasters可以利用这些机床在企业内部完成加工作业,从而为客户提供一站式的解决方案。

作为投资的一部分,Doncasters在这些机床上装配了雷尼绍RMP600高精度测头,这些测头采用了雷尼绍拥有专利的RENGAGE™应变片技术。在测量复杂的3D形状和轮廓时,这些测头能够提供无与伦比的亚微米级精度,因此非常适合完成这些加工作业。然而,在最初部署这些新设备时,Doncasters就已认识到他们将需要额外的技术支持,于是雷尼绍联系了其关联公司MSP计量软件产品有限公司。

挑战

Doncasters面临的挑战是提高“一次性加工成功”的工件比率,从而提升整体生产效率,因此他们需要尽可能消除产生误差的隐患。Doncasters的工程部门经理Ollie Macrow解释道:“在加工这些价值10,000英镑的铬镍铁合金铸件时,最好是我们能在切削开始之前,就可拍胸脯保证加工出的零件不会有问题。同时也要考虑成本因素:除了铸件成本之外,还有损失的时间,考虑到材料性质,加工过程本身的成本也相对较高。此外,某些加工组件无法返工,因此一旦发生错误,就必须报废。我们知道必须测量工件,但我们面临的挑战是,找到在不使用固定式夹具的前提下成功测量的方法。”更为棘手的是,公司的测头测量经验十分有限,之前仅利用测头做一些基本的定位调整和简单的平面校直操作,因此雷尼绍的帮助和指导对其至关重要。

同时,Doncasters还希望不再使用成本昂贵且设定费时的固定式夹具。“固定式夹具存在许多问题:成本昂贵;要有较高的技能水平才能准确定位工件;如果夹具损坏,由于工件无法对准,加工过程将无法继续;因此必须频繁地对夹具进行维护以保持其良好性能,而这又会增加时间和成本。我们希望使用更加精简的模块化装夹系统来替代这些夹具,以减少设定过程中的人工介入,”Ollie继续说道。此外,Doncasters还必须确保完成生产目标,因此缩短工件找正时间成为引进Mazak机床的关键考虑因素。

Doncasters使用这些新机床在内部完成大部分加工作业,但仍有一些辅助性的作业需要外包。公司希望通过提高生产效率,未来将这些外包作业放在企业内部完成。“这将对我们的生产效率产生积极影响。如果我们可以自己加工,就不必把工件发出去让其他公司加工,然后再等两天才能收到加工好的工件,”Ollie解释道。

解决方案

在对Doncasters的业务进行全面分析之后,雷尼绍的应用工程师认为,MSP的NC-PerfectPart和NC-Checker软件结合RMP600测头,将是能够满足Doncasters要求的最佳综合解决方案。这一硬件和创新软件的组合有助于用户在切削工件之前,确定工件定位误差和机床的几何性能误差。第一步是“绘制”机床工作坐标,以创建基准。NC-Checker可在执行机床五轴检查之前,检查测头的性能,这就确保了在找正和切削工件之前,测量和加工性能均不会超出设定的公差。机床检查可定期执行,每次只需数分钟即可完成。随着时间的推移,这些检查可确保机床的工作参数始终正确无误并加工出合格的工件。

NC-Checker月度基准设定屏幕

NC-PerfectPart可解决机床上因工件找正欠佳所导致的问题。这对于形状不规则的复杂工件,以及需进行五轴加工的工件而言至关重要。找正这些工件会非常耗时,同时难以做到准确一致。现在,操作人员可以根据工件的CAD文件创建供RMP600使用的测量程序,上述难题因此可迎刃而解。

Doncasters Precision Castings – Deritend公司的工程部门经理Ollie Macrow正在检查基准设定结果

首先利用测头测量数据找正工件,以消除工件在机床上的定位偏差。随后,找正数据将被上传到机床控制器;机床自动计算补偿,以生成与工件位置完美匹配的加工程序。工件找正过程是完全自动化的,这意味着夹具在加工过程中所起的作用不再那么重要;所有手动设定误差均可被消除 — 即使是最为复杂的工件,找正所需的时间也将缩短至几分钟。

此外,在加工过程的初始阶段,便可将材料状况、托盘装载系统性能和温度等要素考虑在内,以进一步降低生产出不合格零件的风险。

完成切削之后,NC-PerfectPart便可在机内验证成品工件的精度,此工序可在将工件从机床上取下并放入坐标测量机执行检查之前完成。

结果

在添置RMP600和MSP软件之前,找正和加工一个典型的工业用燃气轮机喷嘴工件需要花费四个小时。现在Doncasters可在两个小时内完成相同工件的测量、加工和检测工作,生产效率因此提高了50%。对于更为复杂的工件,以前的加工时间会长达八个小时,并且需要高水平的操作人员在一旁全程监控。如今加工这些工件也只需要两个小时,这与加工简单工件的用时相同,因此可节省更多成本。通过与雷尼绍和MSP合作,Doncasters改进了工件找正系统,取得了更好的成果;同时,机内测量数据、坐标测量机测量数据以及Bluelight系统扫描数据之间的相互关联程度也得以提升。

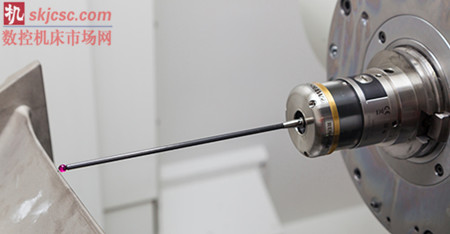

RMP600机床测头测量叶片位置

在谈到取得的成效时,Ollie Macrow解释道:“结果令人鼓舞,但是如果没有雷尼绍和MSP的帮助,我们就无法取得今天的进步。”

Doncasters Precision Castings – Deritend公司制造车间

他继续道,“当我们一开始决定购买这些机床时,我们问Mazak‘如何能够显著提升加工效率?’他们认为以我们当前的配置水平无法实现这一目标,然后我们便求助于雷尼绍,正是雷尼绍与MSP合作为我们提供了所需的解决方案。我们大幅提高了‘一次性加工成功’的工件比率,因此得到了客户的好评。我真的认为如果没有雷尼绍和MSP的帮助,我们就无法成功加工出零件。他们为我们提供了非常棒的服务;每次我们打电话咨询,他们总是有问必答;每次我们需要帮助,他们总会及时到场。”

详情请访问www.renishaw.com.cn/mtp

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息