激光干涉仪在数控机床调试验收中的应用

2021-6-9 来源:中国航发贵州黎阳航空动力有限公司运行保障 作者: 张淑芳,秦云

摘要:介绍 Renishaw XL-80 型激光干涉仪的基本构成和工作原理,通过对新引进设备 ELB SMART BL10 数控缓磨的位置精度的测量验收、检测结果评定以及螺距误差补偿,掌握激光干涉仪在测量数控机床位置精度上的使用技巧,修正机床因运输振动或环境温度差异造成的位置误差,最终达到机床位置精度验收标准,保证数控机床的加工精度。

关键词:激光干涉仪;位置精度;螺距误差补偿

0 引言

新机床到厂安装后,因运输过程中的颠簸及环境温度差异等原因,会造成机床位置精度变化,产生新的定位误差。因此新机床经安装调试后须使用激光干涉仪对其位置精度进行检测评定,必要时进行螺距误差补偿,以修正误差值,达到机床验收标准,保证机床加工精度要求。

1 、激光干涉仪的组成及基本原理

Renishaw XL-80 激光干涉仪所用激光的波长为 633 nm,且其长期波长稳定性(在真空中)高于 0.05 ppm,是可对数控备(加工中心、三座标测量机等)的位置精度(定位精度、重复定位精度等)、几何精度(俯仰扭摆角度、直线度、垂直度等)进行精密测量的仪器。

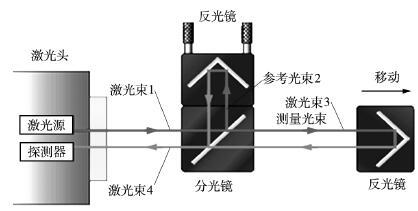

Renishaw XL-80 激光干涉仪基本系统包括:XL80 激光头(带三角架)及相应的光学器件。其中用于线性测量的组件包括一只分光镜、两只反光镜和两只用于光学准直的光靶,线性测量工作原理如图 1 所示。激光头发出激光束 1 经分光镜分成两束光,激光束 2 经固定反光镜反射,形成参考光束,激光束 3 经移动反光镜反射,形成测量光束,两束光汇聚于分光镜中相叠加彼此干涉,相位相反时形成相消干涉,产生暗条纹;相位相同时形成相长干涉,产生明条纹。如果测量光路长度改变,干涉光束的相对相位将改变,反光镜每移动 316.4 nm 就会出现一个明—暗—明的光强变化循环,激光干涉仪通过接收到明暗条纹变化,经过电子细分,从而知道距离的细微和准确的变化,以此来测量移动距离。

图 1 线性测量工作原理

2、位置精度的测量

以 2019 年 8 月份新进设备 ELB SMART BL10 数控缓磨为例,其控制系统为 SIEMENS 840DSL,被测轴以 X 轴为例,检测目的是验收检测,检测项目为位置精度检测。

(1)机床开机回零后,运行热机程序预热 15 min。

(2)将激光干涉仪按布置连线图进行安装连接,开启 XL-80激光电源,预热约 5 min。

(3)使用光靶快速准直光束。①沿运动轴方向将工作台推离激光头,直到光束开始移开光靶。当只有一半的光束击中白点时停止移动机床;②使用三角架后方的左、右(上、下)扭摆调节小旋钮,调整激光头的角度偏转,使光束移动到以光靶白点中心对称的位置。使用三角架左右平移(垂直升降)大旋钮,调整激光头,使光束返回光靶白点中心;③沿着运动轴方向继续推离工作台。当看到激光光束移开目标位置时再次停止。重复②光束准直调整步骤,直到到达轴末端。到达末端后,将工作台移回近激光器、轴起点位置。若光束不在光靶白点中心,则水平平移(垂直升降)激光器或通过移动直线轴,使光束回到光靶中心位置;④重复步骤①至③操作,直到光束在整个运动轴范围内都能保持在光靶中心。

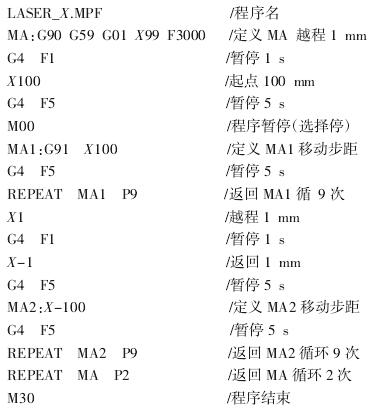

(4) 编制测量运行程序。设置机床工件坐标系 G59:X0Y0 Z0,使之与机床机械坐标系一致;依据机床 X 轴实际测量参数,编辑测量程序 LASER_X.MPF 如下:

(5)设置激光干涉仪线性测长软件。进入测量向导,依次完成目标设定、采集数据启动、标题信息、自动采集数据设定 4 个窗口的设置。其中在自动采集数据设定中的公差窗口及越程量大小设置,依据以往经验,最好设定为机床实际越程的 1/2,即公差窗口:0.5 mm,越程量大小:0.5 mm。如两参数大于等于实际越程值,可能造成软件采集错误数据或无法采集。

完成上述设置后,进入测量界面,先试运行机床,判断数据方向,由于起点不为零,需先使用将数据手动定义到起点 100,启动机床检测程序,进行自动采集数据。

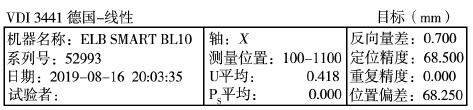

3 、机床位置精度的评定

数据采集结束后,保存测量数据,按厂家出厂检测标准(VDI3441 标准)进行数据分析。分析结果见图 2,依照公司与机床厂家签订的验收标准要求,VDI3441 机床检验标准:定位精度:0.004 mm;重复定位精度:0.002 mm。初次测试结果为:定位

精度 0.0685 mm,不符合验收标准。

图 2 X 轴位置精度检测结果(程序循环 1 次的测量结果)

4、螺距误差补偿

查看机床 X 轴参数 MD32700(1)=1 可知,该设备 X 轴位置精度补偿方式为螺距误差补偿,补偿文件为 AX1_EEC.INI。

使用激光干涉仪数据分析软件分析数据,点击[1 分析数据]→[误差补偿图表],打开“误差补偿表格”窗口,设置图表类型:均值补偿、补偿类型:绝对值、正负符号转换(+/-):误差值补偿间隔:25 mm(AX1_EEC.INI 文件中数据),点击[绘制误差补偿图表]生成补偿数据。

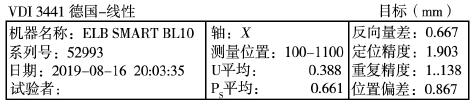

点击机床上 [MENU SELECT]→[调试]→[系统数据],拷贝 NC 数据中的轴 1 的测量系统错误补偿文件到 U 盘,可得补偿文件 AX1_EEC.INI;依据生成的补偿数据,在计算机上修改补偿文件 AX1_EEC.INI;修改机床 X 轴参数 MD32700(1)=0;激活修改后的补偿文件;改回 MD32700(1)=1;激活参数设置,补偿数据生效;修改机床 X 轴参数 MD32450(反向间隙)的值,即改为原值与补偿数据中的反向间隙值的和。完成数据补偿后,再次启动激光线性测长软件,采集、分析数据,其结果如图 3 所示。

图 3 补偿后 X 轴位置精度测量结果

检测结果为定位精 度 :0.0019 mm 且重复定位精度 :0.0014 mm。 符合公司与机床厂家签订的验收标准 要求 。DI3441 机床检验标准为定位精度:0.004 mm 且重复定位精度:0.002 mm。

5、结束语

激光干涉仪是机床入厂最终位置精度检测的重要工具,可以通过它对机床位置精度进行测量、评定及螺距误差补偿,使机床达到验收要求标准,保证设备加工精度。此外,通过它还可以用于了解使用过程中的设备的位置精度情况,了解误差产生的原因,修正精度误差。激光干涉仪作为机床调试验收中的必备手段,将一直服务于设备检测及修理行业。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息