“专家技术论文”重磅回归,《机床三维空间关键几何误差的来源解析》

2023-10-13 来源:雷尼绍 作者:-

传统的单光束激光干涉仪对机器的校准主要基于单参数测量,由于机器几何误差中各项自由度误差常常相互关联,对测量结果很少有办法找出其误差的根本来源。XM-60多光束激光干涉仪采用的是光学测量原理及多参数同步测量机理,特别是创新光学滚动角的测量技术,让我们对机器各项几何误差测量及对误差来源的分析有了全新准确快速的可溯源工具。

1、机器三维空间几何误差背景

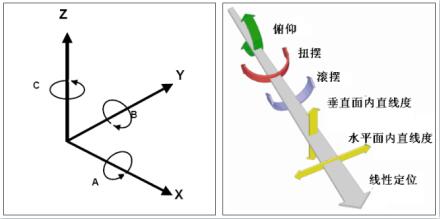

机器任何一个直线运动轴线都有沿XYZ三轴的平动和绕XYZ三轴转动的误差,也就是我们常说的六个自由度误差。

如图1所示,在机床的三轴移动空间中,共有9个平移误差参数,9个角度误差参数和3个垂直度误差参数。总计21项误差。要将21项误差对机器空间位置的影响完全消除,需要将各项误差精确地检测出来,并研究开发有关软件,将检测得到的误差数据转换为具备相应功能的数控系统所能接受的参数,提供给系统补偿结果,从而实现提高机床空间精度。

图1:机器运动轴线的6项自由度误差

但对大多数机床制造商来说,通过数控系统中的空间误差补偿功能来提高机床精度的想法看起来很好,但实际操作上受各种因素的局限,如需要增加不菲的软硬件成本和单参数逐一测量的人工用时成本,补偿后精度的长期保持性也缺乏稳定,一般是在没有办法的情况下最后才考虑采用的办法。客观地讲,能从机械装配阶段将机器三维几何误差控制在一定合理的范围,才是大多数机器制造业者所追求的目标。

2、机器空间误差

传统的机器校准方法,按国际ISO标准或国内GB标准的每一测试项目中,对某一轴线的不同自由度误差进行精度验证,都是只对某一任选位置进行测量的结果来评价。从而以点代面,以线代体来评价机床该轴的各项几何精度,包括该轴直线定位精度、直线度或两轴间的垂直度等等。

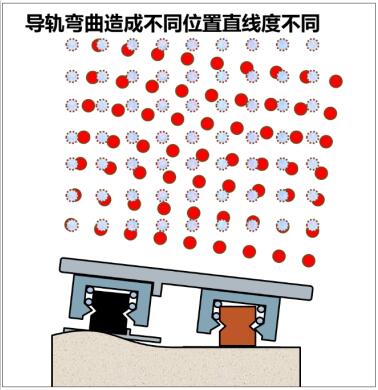

由于机床三维空间中各误差的叠加作用,在许多场合,空间不同位置就会出现不同的定位精度、不同的直线度或不同的垂直度。当采用不同测量工具时,经常出现多种测量工具之间得到的测量结果不太吻合,在许多情况下,采用不同工具得到不同测量结果,不是谁对谁错的问题,常见的原因是不同测量工具所完成机器误差测量的空间位置不尽相同,而当机器存在角度误差时,在不同位置测量得到不同结果而导致的。

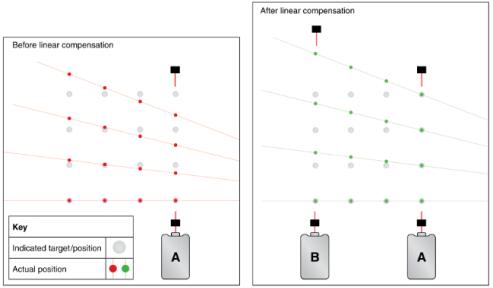

2.1空间定位误差

如图2所示,在A处采用单光束激光检测某一轴的定位精度并补偿合格后,由于运动平台的多自由度误差的作用,使得在同一运动轴的在其它部位所得到的定位精度并不一定能满足精度要求,如图2所示,在A位置进行螺距误差补偿后B位置测量的误差还是没有解决。

图2:空间不同位置定位误差不同示意图

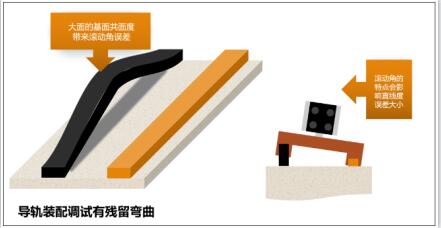

2.2空间直线度误差

导轨直线度是机器装配中最常见的一项要求,分导轨在水平面内的直线度或垂直面内的直线度两项。以水平直线度举例说明,当依据平尺等实物基准将导轨水平面内的直线度调整完毕后,在许多场合,采用激光干涉仪直线度镜组验证时,常常又出现水平面直线度与采用平尺与千分表检测的结果不同。这时,确认导轨是否存在滚动角误差至关重要。

单一导轨底面不平或多导轨间共面平面度存在问题会使得导轨滑块或工作台在直线运动中存在滚动角,在不同空间位置带来直线度误差大小不同,如图3与图4所示。

图3:工作台各导轨的共面性带来滚动角误差

图4:滚动角与空间直线度的关系

2.3空间垂直度误差

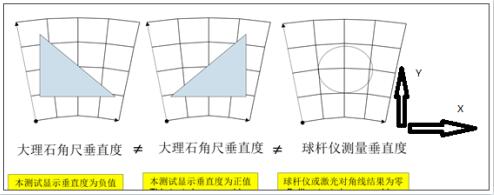

以笛卡尔坐标系为基础所设计的机床其XYZ三轴两两间是否相互垂直,也是影响机床精度的关键指标之一。如果机器中存在一定的角度误差,如俯仰角、偏转角及滚动角等,则在三维空间中的不同位置,或多或少存在不同垂直度的值。有时,为验证某两轴垂直度的大小而会采用多种不同工具或标准器,一不小心将几次验证的标准器的位置放置在不同位置测试时,就有可能出现几组不同的测试结果。如图5所示,某机床X轴存在偏转角(XRZ),在检测XY垂直度时,用大理石角尺摆放在X轴的两端不同位置,或采用球杆仪在X轴中间位置,三次测量的垂直度值均有所不同。

图5:偏转角带来机器平面内不同位置所体现的垂直度不同

显然,如果三维空间中各处的垂直度出现各处有所不同的现象,要想达到解决垂直度误差来提高机器精度的目标,不是一个单靠调整XYZ三轴间两两垂直关系的问题。从图5举例中看,解决本示例垂直度精度问题的根本是提高X轴的偏转角(XRZ)。

综上所述,在机器装配调试中采用综合参数同步测试工具的优势就凸显出来,在测试直线度误差的同时也分别得到俯仰角、偏转角及滚动角等多项误差的测试结果,就能有效地帮助分析出关键几何误差的来源,为进一步提高机器装配精度提供了明确的方向。

3、XM-60可溯源测量及CARTO偏置计算,实现误差源分析

正是由于机器的各种几何误差在空间不同位置所表征的误差大小甚至误差方向不一定相同,加上多种类型的误差还会在空间进行耦合、叠加,要想准确测量分析出机器的空间误差真正来源,从根本上提高机器的制造水平,成为众多机器制造企业所追求的目标。

长久以来,不少业内的专家、学者,想方设法利用各种测量仪器,通过各种误差辨识的技巧,试图通过非溯源的数据对所测量的综合误差中的各种误差源进行分离,对于某台(些)特定结构或特定条件下进行测试的机床,误差辨识结果也许还可信。但由于大多数非溯源的测试仪器是基于特定数学模型下来得到的误差辨识结果,其方法的可靠性及重复性都有较大的局限性,不宜推而广之。

XM-60多光束激光干涉仪是一款基于光学原理的可溯源的六自由度误差的直接测量工具,它所配套的CARTO软件能够根据所测量的偏转角、俯仰角及滚动角数据,根据用户选定的不同偏置大小,直接得到机器空间任意指定位置的几何误差和定位误差。不仅能了解机器空间不同位置的定位误差,还能分析出各种几何误差的主要来源。

4、偏置计算的应用举例

在平台或机器的装配调试过程中,许多用户为提高闭环系统的精度,都将注意力重点放在选购高精度的光栅尺上,以期得到机器的高精度定位。但由于光栅尺的安装或多或少存在有阿贝误差,机器设计精度受到装配机械误差的影响而受到限制,无法完美实现预期设计精度。作为机器或平台的设计和制造人员,真希望能有办法快捷、方便地指出激光干涉仪测试结果中有多大比例来源于光栅误差,而有多少来源于机械的阿贝误差。

XM-60多光束激光干涉仪及配套的CARTO软件已经为业者提供了成套的软硬件,下面就一台精密仪器的测试结果举例分析如下。

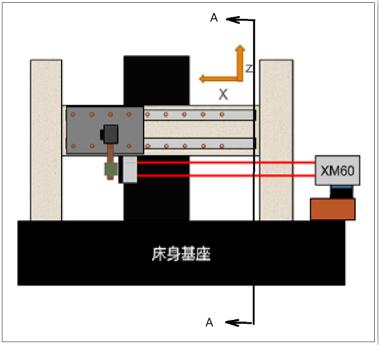

图6:机器的正视图

采用XM-60多光束激光干涉仪对X轴进行测试,仪器安装在如图6位置。

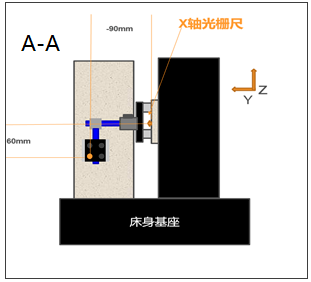

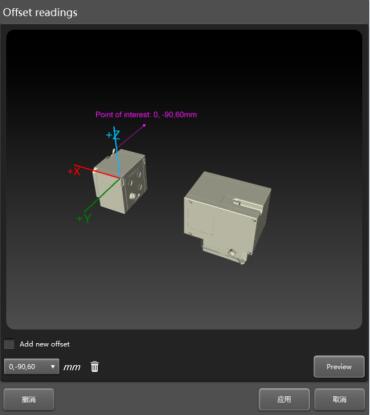

图7所示激光束相对X轴光栅在Y方向与Z方向的偏置距离。

• 以激光光束处为参考,X轴光栅尺安装位置在Y向距离激光偏置约-90mm

• 以激光光束处为参考,X轴光栅尺安装位置在Z向距离激光偏置约60mm

图7:A-A截面图

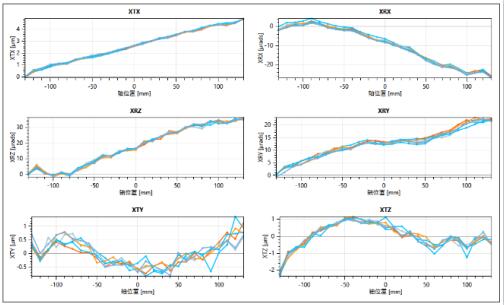

测出的X轴六自由度误差结果如图8

图8:同时测量出6自由度误差

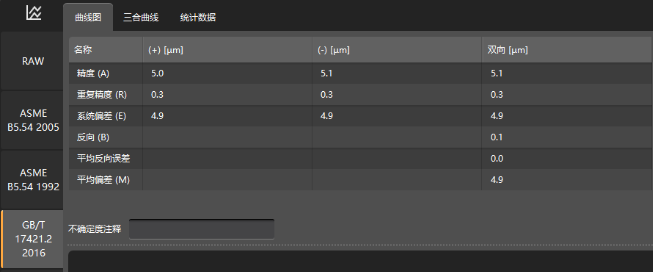

按国家标准GB/T17421.2 2016进行定位误差分析,得到双向定位精度为5.1微米。而该机器选用的是铟钢材料的高精度光栅,定位误差是否主要是该光栅尺有质量问题带来的?

图9:国家标准GB17421.2分析出的定位精度结果

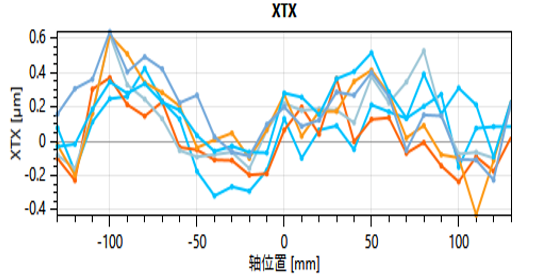

分析图8得到的XM-60多光束激光干涉仪的测量结果,同时测量出的角度误差如下:

• 最大偏转角XRZ:36微弧度

• 最大俯仰角XRY:22微弧度

利用CARTO软件中的偏置计算功能(见图10),按激光距光栅尺位置在Y与Z方向的相对偏置距离,输入到相关软件中,得到光栅尺所在位置的定位精度。

图10:CARTO偏置计算功能的界面

根据上面的偏置软件,得到光栅尺所在位置的定位精度曲线,如图11所示,大约在1微米左右,说明光栅尺的精度符合设计时选定的精度。

图11:光栅尺所在位置的定位精度

由此可见,该机器5.1微米的定位精度主要来源于机械俯仰角和偏转角所带来过大阿贝误差引起的,而不是光栅尺自身精度问题。如需要提高该机器空间定位精度,则应该设法提高对于该机器的俯仰角和偏转角误差要求。

5、结语

文中就俯仰角、偏转角误差与定位误差的关联性,举例进行了分析阐述,并就XM-60引入的对任意“关注点”进行快速测量的原理及实际应用案例进行了分享,为机器的装配精度的进一步提高及数字化生产指明了改进的方向。

实际上,滚动角误差与直线度、垂直度等几何误差之间也存在极强的关联性,相信如下几个议题是业者在日常机器组装工作中经常遇到的问题。但因机器误差的来源时常是多种误差相互耦合叠加的结果,传统的单参数检测工具无法快捷方便地发现问题所在,长久以来是许多业者一直在努力摸索,寻求答案的重要议题。

1)为何在机器不同空间位置测量定位精度会有所不同?

俯仰角与偏转角与空间定位精度关联性探讨;

2)为何水平状态下貌似调好的主轴导轨模组在立柱上安装后有时测得直线度会更大?

机器空间不同位置直线度大小不同的原因与各种测试方法的探讨;

3)为何用角尺测定的垂直度与激光校准仪或球杆仪测得的结果不同?

机器俯仰角、偏转角及滚动角误差与空间垂直度的关联性的探讨;

XM-60是一款新型的多参数直接测量仪器,具有许多传统单参数测量仪器所不具备的误差分离能力。类似于上述业者普遍关注的议题,在使用XM-60后或多或少都有办法从其测试结果中找到答案。限于篇幅原因,本文没有逐一展开介绍。欢迎文末留言,我们将根据您的反馈,陆续展开探讨,敬请关注。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息