摘要:针对某型号的电机后置式电主轴加工精度低、振动大、温升高等缺点,对后置式电主轴进行了优化设计,在主轴末端增设一个小尺寸轴承,对改进前、后的电机后置式电主轴进行振动特性的比较分析。结果表明,在末端增设一个小尺寸轴承后,电机后置式电主轴振动值变小,运转精度提高,径向跳动和轴向窜动明显减小。

随着社会的发展以及科学技术的不断进步, 高速数控机床作为装备制造业的战略性产业, 是装备制造业的技术基础和主要发展方向。电主轴作为高速数控机床的核心部件, 其性能在很大程度上决定了高速数控机床所能达到的最大转速和加工精度[1]。而电机后置式电主轴由于其结构特点, 电主轴内装电机所散发的热量对电主轴输出端的热影响很小, 对保持电主轴输出端良好的精度、改善输出端轴承的工况条件和延长寿命有利;同时,由于内装电机的后置,使电主轴靠近输出端的前端部分的直径更小,可满足深孔磨、深腔铣等特殊工件的加工需要[2][5][6],所以,近年来电机后置式电主轴在磨、铣方面的高速数控机床中得到广泛应用。但是,由于电机后置式电主轴的特殊结构,其振动问题会直接影响数控机床的加工精度, 甚至损坏主轴。针对某型号磨床用电机后置式电主轴,由于出厂测试中主轴径向跳动值、轴向窜动值和振动值过大,加工精度一直达不到出厂要求,需对其进行结构优化,以减小径向跳动值、轴向窜动值和振动值,提高加工精度,使其达到设计要求。

1 、电机后置式电主轴的结构

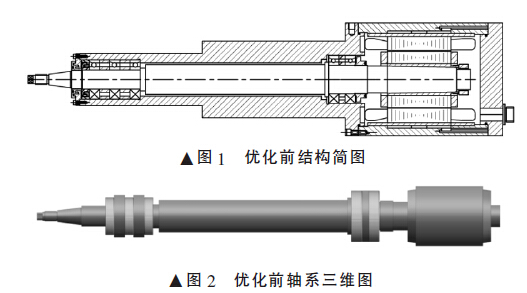

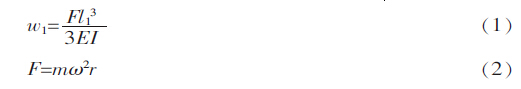

电机后置式电主轴主要用于磨削机床, 主电机置于主轴后轴承之后, 即主轴箱和主电机作轴向的同轴布置,电主轴转速为6 000 r/min,前轴承为3 套NSK-7206 角接触轴承, 预压负荷为122 N; 后轴承为2 套NSK-7209 角接触轴承,预压负荷为225 N;轴承采用油脂润滑,油脂填充量前轴承为2.25 mL/套,后轴承为1.75 mL/套;对电机的冷却方式为水冷。图1 是优化前结构简图,图2 是优化前轴系三维图。

2 、电机后置式电主轴振动原因分析

2.1 电主轴振动原因综述

影响电主轴振动的因素主要有3 项: 电主轴的谐振现象、电主轴的电磁振荡、电主轴的机械振动。对电主轴的谐振现象, 可通过分析电主轴的振型找出主轴的谐振频率区, 避免电主轴的转速范围进入它的谐振区;对电主轴的电磁振荡,通过合理加工工艺和方法,制造出优良的电主轴定子和转子, 从而减小电主轴电动机的电磁振荡; 对电主轴的机械振动, 情况多而复杂,本文对电主轴机械振动原因进行特别分析。电主轴机械振动原因很多:主轴轴颈的同心度、锥度以及圆度; 轴承本身的精度以及轴承之间的同轴度误差;主轴壳体前后轴承孔的同心度、锥度和圆度;主轴挠度等。这些主轴结构常见的问题都会对主轴径向回转精度产生影响, 并且由于加工方式的不同对主轴径向回转精度的影响也不同。因此,对电机后置式电主轴这种特殊结构要进行分析, 找出引起振动的特有原因,才能有效改进结构,更大程度地减小机械振动。

2.2 机械振动特有原因分析

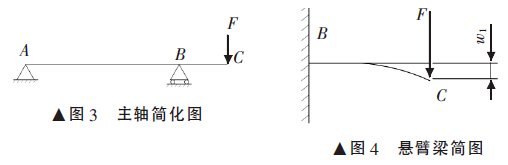

由于电主轴电机的转子和定子之间存在微小的间隙,所以电机转子的重力将成为主轴的一个径向力,主轴的刚度很大,而电机转子的重力值很小,引起主轴的形变值很小。但是当主轴高速旋转时,由转子重力所产生的离心力很大,将使主轴产生一定的形变。由于电主轴的特殊结构,其中安装电机部分的主轴悬置,只有一侧有轴承支撑,使离心力产生的形变加大。下面对由于离心力产生的挠度进行计算分析,将图1 优化前的主轴进行简化, 其简图为外伸梁,如图3 所示,其中F 为离心力。BC 段为悬臂梁,如图4 所示,其中w1为在离心力F 作用下的挠度:

式中: l1为BC 段距离;E 为主轴的弹性模量;I 为主轴的惯性矩;m 为电机转子质量;ω 为主轴工作时的角速度;r 为电机转子同轴度的1/2。挠度w1造成质量偏心,从而在主轴高速旋转时影响主轴动平衡,造成主轴径向跳动,在磨床中径向跳动属于误差敏感方向, 在此方向上原始误差对加工误差的影响最大,会严重影响加工精度。

3 、结构优化

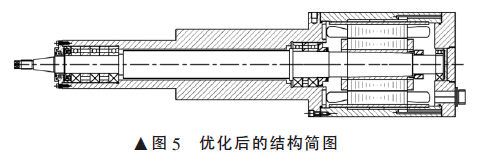

要减小电主轴这种特殊的结构形式引起的振动,必须减小在离心力F1作用下的挠度,应该使安装电机的主轴部分两侧都有轴承支撑, 可在此主轴后端增加轴承。由于增加的这个轴承距离受力点较远,几乎不承担刀具磨削时的径向力和轴向力, 所以此轴承选取一个小尺寸轴承NSK-6206 深沟球轴承即可。图5 为优化后的结构简图,图6 是优化后轴系三维图。

下面对优化后的电主轴由于离心力产生的挠度进行计算分析,将图5 中优化后主轴进行简化,其计算简图为简支梁, 如图7 所示, w2为离心力F 作用下简支梁的挠度:

可见, 此种结构在离心力F 作用下的挠度值减小一半,从而也减小了质量偏心,所以在主轴高速旋转时振动减小,提高了加工精度。

4、 优化前后测试对比

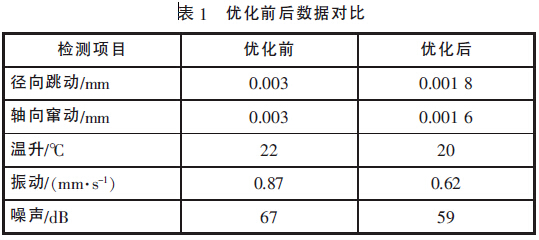

分别对优化前、后的电主轴进行多组数据测试。测试方法:将主轴固定在测试台上;杠杆千分表夹持杆安装在所需位置并旋紧,测量头放在检测位置;振动传感器固定在前轴承外壳处; 温度传感器分别固定在前、后轴承处,噪声测量仪放在指定位置。调节变频器转速旋钮,使主轴转速达到1 500 r/min,此时对测试主轴进行试验前的跑合运转,当跑合运转结束后,设定变频控制系统使转速每隔20 min 自动提高一次,每次提高1 500 r/min, 达到6 000 r/min 时转速停止提高,在此转速下运转5 h 后停机; 测试过程由计算机控制并显示转速、轴承温升、振动、试验时间,读出杠杆千分表和噪声测量仪上的示数。得到优化前、后的多组对比数据,见表1。

通过对表1 数据的对比可看出,电主轴优化后在振动、温升、噪声方面都远好于优化前的结构,并且各项参数都达到了其出厂标准,提高了加工精度。

5 、结束语

针对电主轴振动大的问题, 提出了一种结构优化方案,在主轴末端增设一个小尺寸轴承,此方案有效减小了电主轴的振动, 并且降低了轴承的最大温升和噪声,大大提高了其对工件的加工精度。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com