电火花小孔加工机床自动更换电极装置的设计

2016-12-29 来源:北京科技大学机械工程学 作者: 刘李东 贾志新 高坚强 时解放 刘译允

摘要:设计了一种电火花小孔机自动更换电极的装置,主要由主轴头快速接头结构和平置式链式电极库组成。通过设置链条张紧器和支撑部件,使链式电极库运行顺畅,并解决了移动单元一侧偏重的问题。该装置具有运行平稳、流畅、噪音小、结构简单等优点,还能提高电火花小孔机的生产效率。

关键词:电火花小孔加工机床;链式电极库;电极夹头

通常,电火花小孔加工机床是将大理石工作台设置在机架基座顶面,待加工零件装夹在大理石工作台上,加工时通过夹头和眼模定位的空心管状电极在旋转主轴的带动下高速旋转,并通过内部孔道中的高压去离子水清除放电加工中蚀除的金属,常用来加工直径0.3~3 mm 的小孔,加工速度可达20~60 mm/min。相对于其他小孔加工方法,电火花小孔加工具有以下优势[1]:① 可加工任何导电材料,不受工件材料硬度的约束; ② 可在斜面上加工盲孔、深孔、斜孔及异形孔等;③ 加工过程中切削力很小,对工具的强度和刚度要求低;④ 加工后的零件重熔层薄,表面质量好,经济效益突出。

随着航空航天、汽车工业、模具制造及电子工业的发展,对叶片、涡轮外环的气膜孔、火焰筒及安装边的冷却孔、燃油喷注器的燃油喷射孔、化纤喷丝板、印制电路板、陀螺仪的群孔和微孔加工提出了更高的要求[2-3]。为满足零件设计要求,提高小孔加工精度、效率及自动化、智能化水平,目前国外高档电火花小孔加工机已实现多点位数控、自动检测加工零件、自动更换规准、自动控制加工深度、监测电极损耗、任意单孔选择加工、样件孔位采集自学习编程及自动更换电极和眼模等功能。然而,国内电火花小孔加工机的自动化水平虽有较大提升,但电极的更换仍采用传统的人工手动方式。由于电火花小孔加工机的电极受刚度限制,常用规格长度一般约为300 mm 或400 mm,除去用于夹持密封不能利用的料头约100 mm, 实际利用长度有限, 加之放电加工中有相当大的电极损耗,通常电极损耗与小孔加工深度约为1∶1。因此,在使用电火花小孔机加工群孔时需频繁更换电极,且每次人工更换电极时的夹紧、校正都会消耗大量时间[4]。为提高电火花小孔加工机的自动化水平及加工效率,节省辅助时间,本文设计了一种可容纳32 支管状电极的链式电极库。

1.主轴头快速接头结构设计

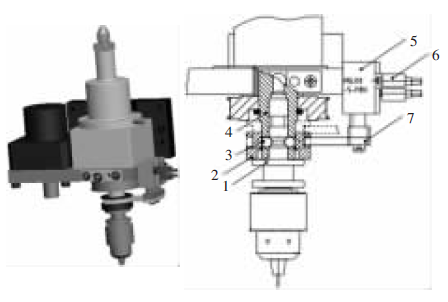

传统电极夹头以螺帽、螺丝结合于加工旋转轴下方,不易与其他更换装置搭配,且螺纹连接精度低,锁紧时松紧程度稍有差异就会对电极夹头的校正精度产生影响,进而影响加工质量。为解决该问题,适应平置式链式电极库的需要,根据液压式快速接头形式设计了主轴头快速接头结构。由图1 可见,在旋转主轴上开有多个槽位,每个槽位内装有一个锁紧钢珠。锁紧套套在旋转主轴上,通过拨叉的动可利用锁紧钢珠实现对电极夹头的锁紧与松开。具体原理为:当伸缩气缸收缩时,拨叉带动锁紧套向上运动,旋转主轴槽孔内的锁紧钢珠退到锁紧套的容退空间中, 电极夹头与旋转主轴松开;同理,可将电极夹头锁紧在旋转主轴内。

1. 电极夹头2. 锁紧套3. 锁紧钢珠4. 锁紧主轴

5. 微型带导杆气缸6. 磁性开关7. 拨叉

图1 主轴头快速接头结构图(电极夹头锁紧状态)

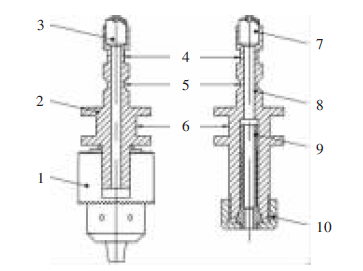

为适应主轴头快换接头装置的需要,设计了两种夹紧结构的电极夹头。钻夹头型式结构简单、装夹方便,可装夹直径0.3~3 mm 的电极丝(图2a);弹性夹头型式选用1A 型固定式弹簧夹头,夹紧可靠,具有极高的夹持精度和系统刚性。夹持体连接杆上分布3 个凹槽,自上而下依次为:刀座夹槽、锁紧槽和手爪夹槽,分别供电极库刀夹夹持、旋转轴钢珠锁紧和机械手夹持。由于放电加工管状电极的内孔需充入高压水,为防止工作液外泄,在夹持体顶管安装E041 橡胶止水塞, 通过与旋转主轴上相应锥面的压紧实现密封。

1. 钻夹头2、8. 夹持连接杆3、7. 止水塞4. 刀座夹槽

5. 锁紧槽6. 手爪夹槽9. 弹簧夹头10. 锁紧螺母

(a)钻夹头夹持体(b)弹性夹头夹持体

图2 两种电极夹头结构

2.自动更换电极装置的结构及原理

2.1 链式电极库的设计

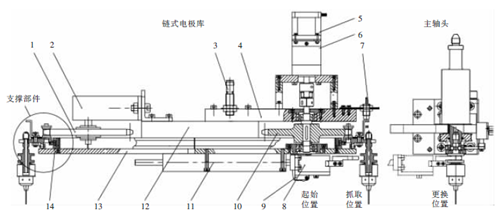

为适应管状电极又细又长的特点,链式电极库采用平置式布局,具体结构见图3。由4080 工业铝型材12 作为基体, 通过滑块螺母连接上底板4、下底板13 和链条张紧器2。电极库的驱动采用步进电机5、减速器6 及链轮毂、链条完成任意电极夹头的选取。链式电极库的主动链轮10 采用上下底板支撑,具有良好的刚性;从动链轮1 由链条张紧器采用悬臂支撑, 可方便地补偿因磨损造成的链条伸长,防止振跳、啮合不准确及跳齿、脱链等现象产生。目前,链条张紧器已有专业厂商生产,不必自行设计,本文采用了Span-Box Size1 型重型链条张紧器。为保障链式电极库的定位刚性,将抓取位置设置在主动链轮侧。

在链式电极库的上底板装有零点接近传感器3和定位传感器7。本链式电极库采用增量型编码器,为避免断电时电极夹头发生移动, 机床每次开机后,链式电极库必须进行回零操作,使高位计数器找到标准参考点,在此选用E2B-M12KS02-M1-B1经济型接近传感器,其检测距离为2 mm。由于该链式电极库结构小,不适宜用分度凸轮进行机械式精确定位,且因链条磨损、节距发生变化,单靠电气补偿的电气控制也不能解决电极库的精确定位。目前,国内外大多采用通过2 个精定位感应开关传回模拟量,或是转化为数字量后用差值来控制电极库电机正转或反转,最终实现电极库的精确定位[5],在此选用ZX-EM02T 线性接近型智能传感器, 搭配ZX-EDA41 放大型(PNP 型)单元,其输出电流为4~20 mA,检测距离为2 mm。为检测链式电极库抓取位置电极夹头的有无, 在下底板装有E3Z-LS81 距离设定型光电传感器9,设定距离为90 mm。

1. 从动链轮2. 链条张紧器3. 零点传感器4. 上底板5. 步进电机6. 减速器7. 定位传感器8. 气爪

9. 光电传感器10. 主动链轮11. 带导杆气缸12. 4080 工业铝型材13. 下底板14. 环形导轨

图3 链式电极库结构图

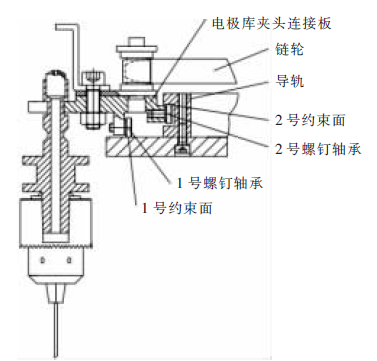

链式电极库中的链条单元均具有横向与纵向的组装间隙,加之电极夹头悬挂在链条上,在重力作用下略有下垂,并对链条产生偏转力矩,使刀夹一端发生翘起,链条随之扭转,运转时易发生电极夹头脱落事故及产生噪音,影响工作性能。为使链条运转顺畅,提高传动精度与可靠性,设计了链条支撑机构(图4)。在电极夹头安装架上装有2 个螺钉轴承,1 号螺钉轴承与下底板的1 号约束面接触,2 号螺钉轴承与环形导轨的2 号接触面接触。2 个螺钉轴承呈上下布置且一前一后,1 号螺钉轴承起支撑作用,2 号螺钉轴承克服了因偏重引起的翘起和对链条的扭转作用,使链轮仅传递运动。

图4 支撑部件结构图

2.2 机械手的设计

更换机械手安装在链式电极库的下底板上,采用单臂式机械手形式, 由薄型带导杆直线气缸11和气爪8 组成(图3)。机械手工作过程中需对3 个位置进行检测:

(1)起始位置:气缸未伸出的位置。机械手在该位置不和工作中的链式电极库发生干涉。

(2)抓取位置:机械手在该位置控制摆动气爪的夹紧与松开,用于在电极库中取放指定的电极夹头。

(3)更换位置:气缸伸出的极限位置。主轴运动到其正上方配合机械手实现更换电极夹头。

上述3 个位置由安装在伸缩气缸上的3 个磁性开关实现控制,同时,气爪上也配有气爪开合检测磁性开关。为使机械手与链式电极库及主轴头配合流畅,不发生碰撞、噪声,需对机械手的这3 个工作位置进行调校[6]。

3.电极夹头交换过程

本文设计的自动更换电极装置采用单臂式机械手进行电极夹头的更换,且适合采用固定更换方式,即电极夹头编号和刀夹号始终对应,电极夹头在主轴上使用完毕后仍归还到原来的刀夹上。

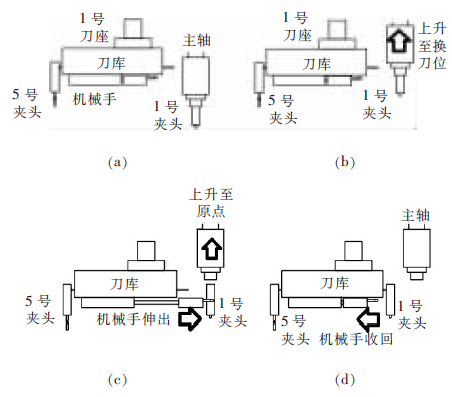

当电极丝消耗完毕或需加工不同直径的小孔时,发出更换电极夹头的指令。下面以主轴上1 号电极夹头管状电极消耗完毕、需5 号电极夹头为例,说明自动更换电极装置的工作过程。

(1)系统收到更换电极夹头指令后,将链式电极库1 号刀夹旋转至抓取位置(图5a)。链式电极库的光电传感器检测抓取位置有无电极夹头,如果没有电极夹头,可继续进行,否则系统报警。

(2)W 轴带动其运动底板上升至指定位置,Z 轴带动主轴头上升至更换位置(图5b)。

(3)机械手伸出至更换位置,气爪夹紧主轴上的1 号电极夹头,主轴头上的伸缩气缸带动锁紧套向上运动,锁紧钢珠脱出,主轴和电极夹头松开。Z轴带动主轴头上升至零点位置(图5c)。

(4)机械手收回至抓取位置,抓取到位磁性开关发讯,气爪打开,1 号电极夹头放置在链式电极库中。机械手继续收回至起始位置(图5d)。

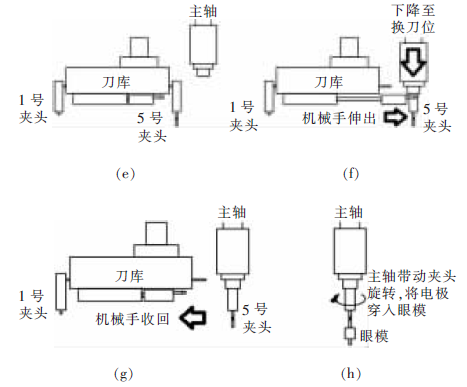

(5)采用最短路径原则判断链式电极库的旋转方向,经粗定位、精定位,将5 号电极夹头旋转至抓取位置(图5e)。

(6)机械手伸出至抓取位置,抓取到位磁性开关发讯,气爪夹紧5 号电极夹头。机械手继续伸出至更换位置停止。主轴头下降至交换点,与电极夹头夹持部位吻合, 将5 号电极夹头装入主轴头,锁紧气缸带动锁紧套向下运动,锁紧钢珠将电极夹头锁紧(图5f)。

(7)机械手退回至起始位置(图5g)。

(8)主轴头带动低速电机旋转,自动穿入眼模孔,更换过程完毕(图5h)。

图5 自动更换电极装置工作过程图

4. 结束语

本文设计了适用于电火花小孔加工机床的电极夹头更换的链式电极库及与之配合的主轴头快速接头结构,适用于群孔加工,提升了自动化水平和求心定位精度,满足了市场需要。同时,对于小型平置式链式电极库的设计具有一定的参考价值。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息