数控机床主轴系统调试

2017-6-12 来源:三门峡职业技术学院 作者:蒋培军,雷楠南

摘要:主要研究了数控机床主轴变频调速控制。系统地介绍了主轴调试过程中的变频调速系统硬件接线、PMC梯形图程序设计及系统参数设定。在系统参数设定过程中,通过实际测量计算优化了主轴系统性能。

关键词:主轴;变频调速;PMC;数控机床

0.引言

数控机床主轴控制系统根据机床性能一般有变频控制与串行控制两种方式,如经济型数控机床主轴控制通常采用变频调速控制;数控铣、加工中心主轴控制通常采用交流主轴驱动器来实现主轴串行控制。在生产实践中,各厂家在数控机床主轴控制配置上采取的策略都是满足使用要求情况下尽量降低配置。主轴采用通用变频器调速时只能进行简单的速度控制,它是利用数控系统输出模拟量电压作为变频器速度控制信号,通过数控系统 PMC 程序为变频器提供正反转信号,从而控制电机实现正反转。串行主轴控制指的是在主轴控制系统中采用交流主轴驱动器来实现主轴控制的方式,如 FANUC-0iC/D 系 统 一 般 配 置 专 用 的FANUC交流伺服驱动器及伺服电机实现主轴串行控制。串行主轴不仅能较好地实现速度控制,而且可通过 CNC实现主轴定向准停、定位和 Cs轴等位置控制功能。对比这两种主轴控制方式可见,串行主轴控制方式较通用变频器主轴控制方式 功能强大、配置高。由于交流主轴驱动器及配套的专用电机成本较高,因此造成了数控机床整机成本也相对较高。生产实际中,很多经济型数控机床主轴都采用通用变频器调速或专用变频器调速方式,以降低成本。本文主要介绍主轴采用通用变频器调速方式时的调试方法。

1.数控机床主轴通用变频调速控制

数控机床主轴采用通用变频调速控制方式时,典型的硬件配置为数控装置、通用变频器及普通三相异步电动机。在主轴调试时,首先应正确完成变频器与电机及数控装置的硬件接线;其次是完成主轴控制PMC梯形图程序的设计及输入。主轴的速度控制通过数控系统的模拟量输出电压实现,正反转控制通过PMC程序来实现。

1.1变频调速控制硬件接线图

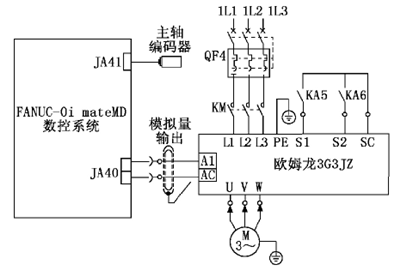

本文以配备 FANUC-0imateMD 系统的亚龙559数控装调实训设备为例来进行介绍。其主轴采用通用变频器调速控制,选用的变频器型号为欧姆龙G3JZ,其硬件接线如图1所示。变频器的 U、V、W 端子直接接三相异步电动机。L1、L2、L3 端 子 经 交 流 接 触 器KM、低压断路器 QF4接入电源。S1、S2端子分别通过中间继电器 KA5、KA6 的 常开触点接 至 公共端子SC,KA5、KA6常开触点不能同时闭合,它们分别控制电机正、反转。A1、AC 端子接至数控系统的JA40接口,接收来自数控系统的模拟量信号以控制主轴的转速,模拟量一般为0V~10V 的电压信号。

图1 变频器硬件接线图

1.2变频调速控制梯形图程序

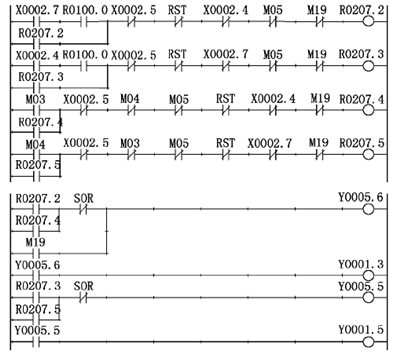

数控机床主轴正、反转是通过 PMC 梯形图程序进行控制的,根据主轴控制方式(如模拟量控制和串行控制方式)的不同,其 PMC 梯形图程序也有所不同。图2为配备 FANUC-0imateMD 数控系统的亚龙559数控铣床的模拟量主轴控制 PMC 梯形图程序。为便于分析识读主轴控制 PMC 梯形图程序,现将输入、输出进行说明,如表1所示。梯形图程序中,第一、二行表示通过数控机床操作面板上的正反转按键控制机床主轴进行正反转;第三、四行表示利用加工编程程序指令控制数控机床主轴进行正反转;R0100.0中间信号表示数控机床工作方式选择中的“手动”、“手轮”工作方式。观察 PMC 梯形图程序可知,通过数控机床操作面板上的正反转按键进行主轴控制时,工作方式选择开关必须选择“手动”或“手轮”工作方式,使 R0100.0 中间信号为 1;RST信号为复位信号,其地址为 F1.1,通过数控系统操作面板上的复位按键来实现系统复位操作;M19为主轴准停信号,对于通用变频调速而 言,该信号无实际意义;串联 于 程 序 中 的 X0002.4 与 X0002.7、M03 与M04常闭触点构成了正、反转互锁保护信号,X0002.5与 M05常闭触点为停止信号,当手动操作停止或程序指令中遇到 M05指令时,PMC程序无输出信号,主轴停止 转动;R0207.2、R0207.3、R0207.4、R0207.5 信号为主轴正反转的中间输出信号,将其常开触点接至实际的输出 Y0005.5、Y0005.6,即可实现电路中线圈的实际控制。

图2 数控铣床主轴控制

PMC梯形图表1 输入、输出信号及含义表1。

2.数控系统参数设置

主轴调速控制系统在硬件接线、PMC程序编辑完成的情况下,还需正确设置数控系统参数与变频器参数才能保证主轴正确运转。数控系统参数设定时,一部分参数可以直接查阅系统参数手册直接设定,但也有个别参数需要进行计算后才能设定。

2.1设置主轴控制系统参数

FANUC-0imateMD系统采用模拟量主轴控制方式时,除了增益调整参数3730、漂移调整3731两个参数需要计算后才能设定外,其余参数设定如表2所示。

2.2 增益及漂移参数的计算

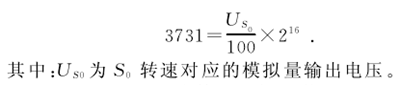

FS-0iD系统中参数3731为模拟量输出时的漂移调整参数,其功能是改变S0转速所对应的模拟量电压输出值,参数设定范围为 -1 024~1 024。在模拟量控制时,当主轴转速为S0时,其对应的模拟量输出电压在理论上应为0V,但经万用表检查发现实际输出电压通常大于或小于0V,此时,则需设置3731参数,使输出电压尽量接近于0V。

3731参数设定值可按下式计算:

表2 主轴控制系统参数设置

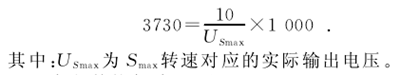

FS-0iD系统中参数3730为模拟量输出时的增益调整参数,该参数可改变最高主轴转速Smax所对应的模拟量输出值,并改变输出电压和转速的比例。参数3730以 百 分 率 的 形 式 设 定,设 定 值 范 围 为 700~1 250,单位为0.1%。当设定值为1 000时,最高转速Smax所对应的模拟量输出为10V。如果实际值大于或小于10V,可改变3730参数调整增益值,使最高转速Smax所对应的模拟量输出尽量接近于10V。3730参数设定值可按下式计算:

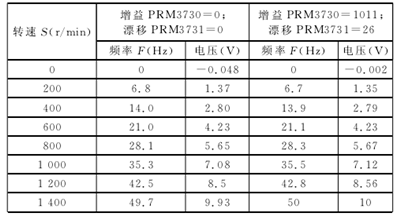

本文数控机床配置 FANUC-0imateMD 系统,主轴为通用变频调速系统。为了优化主轴性能,必须计算和设定漂移、增益调整参数。表3为漂移和增益参数设定前、后主轴在不同转速时所对应的频率及实测电压值。由表3可知,当3730、3731参数设定值均为0,主轴转速为S0时,变频器输出频率值为0,利用万用表实测输出电压为-0.048V。先进行漂移参数计算,可得漂移参数值3731=26,因为漂移将同时影响最高转速Smax对应的输出电压。以表3为例,即最高转速为1 400r/min时实测的模拟量输出电压为9.93V,包含了-0.048V 的漂移电压,所以在计算增益调整参数时,必须将漂移电压考虑进去再进行增益参数计算,最终计算得增益参数值3730=1011。

表3 设置增益及漂移参数

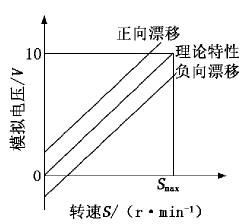

模拟量输出的漂移特性曲线如图3所示,调整漂移参数可改变转速S0所对应的电压输出值,使特性曲线上下平移。本例中漂移参数设定为0时,实测S0转速对应电压为-0.048V,特性曲线为负向漂移曲线。经计算和设定漂移参数后,再次实测漂移电压为-0.002V,基本接近于0V,特性曲线基本接近理想特性曲线。

图3 漂移特性曲线

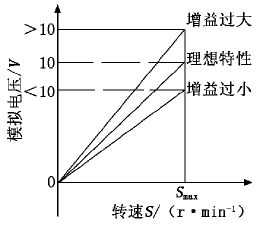

图4 增益特性曲线

模拟量输出增益调整特性曲线如图4所示,调整增益参数可改变最大转速所对应的模拟量电压输出值,使特性曲线的斜率发生变化。本例中增益参数设定为0时,实测最大转速对应的电压为9.93V,可见特性曲线为增益过小。经计算、设定增益参数后,再次实测最大转速对应电压变为10V,增益特性变为理想特性曲线。

3.结语

本文详细介绍了数控机床主轴通用变频调速方式的硬件接线、PMC梯形图程序设计及系统参数设定方法。在完成主轴控制功能的情况下,为了使主轴系统性能达到理想状态,利用万用表对主轴不同速度输出时对应的模拟量电压信号进行了反复实测,并经过漂移、增益调整参数的计算、设定及实际测量,使主轴速度输出特性达到理想状态。为广大数控机床维修维护人员提供了通俗易懂的变频主轴系统安装、调试及维修指导方法。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com