基于机器人的锻铸件基准制备系统

2017-6-15 来源:北京航空航天大学 作者:何小磊,屈新河,彭伟杰

摘要:针对无基准锻铸件毛坯的数控加工化率低和废品率高的问题,提出了一种以毛坯的数字化模型与CAD模型的配准技术、机器人调姿技术以及低熔点合金浇铸工艺的基准制备方法。在分析了毛坯件的结构特点及传统加工工艺要求的基础上,建立了以点云数据向理论模型进行配准对齐得到旋转量和移动量,机器人根据该旋转量和移动量对毛坯件进行调姿,从而使毛坯件处于理论的加工位置,利用低熔点合金将毛坯件和浇铸盒固定成一个整体,形成以浇铸盒为毛坯件的加工基准。最后通过实验论证了此方法的可行性,实现了无基准锻铸件毛坯的基准自动化制备。

关键词:基准制备;配准对齐;机器人;调姿;低熔点合金

0.引言

在传统的机械生产中,通过对毛坯件整体或者局部的加工得出所需要的成品件,若按照传统的工艺进行加工定位,则会存在加工时间长、可靠性差、锻铸件毛坯的数控化率低等问题。对一些无基准的毛坯件由于缺乏加工基准,则更难对零件进行加工;若毛坯件的加工基准不准,则会导致余量加工不均匀甚至不足或超差等问题,严重影响零件的加工误差;随着锻铸件毛坯数量的增加,传统手工划线方式越来越不能满足实际生产加工的要求。因此需要利用数控加工方式代替传统手工划线的方式,保证毛坯件的加工部分留有余量而非加工面能够保证余量均匀。因此,如何保证毛坯件的精确定位是无基准毛坯件数控加工的核心问题。

本文所提出的机器人锻铸件基准制备技术结合了锻铸件毛坯的点云数据向理论模型进行配准对齐技术、机器人调姿技术以及利用低熔点合金浇铸工艺,从而准确得出浇铸后毛坯件在加工坐标系下的位置和姿态。锻铸件毛坯传统的加工方式采用手工划线方式,各个工序之间加工基准无法统一,导致毛坯件加工的精度较差,漫长才、何世安[1]等针对加工基准统一对加工精度的影响进行了研究。蔡泽、张树生[2]等提出了利用三维工序的投影视图与当前工序图的关联,通过分析加工基准的类型和特点,提出了加工基准的获取方法,并且介绍了加工基准的匹配算法。董天毅[3]以轻型汽车SF130传动箱为例验证了定位基准的选择对加工质量的影响。针对不同的零部件基准的选择也不尽相同,向文俊[4]针对发动机缸体的基准选择进行了研究。蒋利洋[5]等提出了锻铸件毛坯数控加工原点定位技术,利用点云数据向理论模型进行配准对齐,准确计算出点云数据相对于理论模型的偏差量。

本文以某类无基准锻铸件的基准制备为研究对象,该类零件的结构特点为没有加工基准、部分加工面不进行加工但是要保证余量均匀。利用点云数据向理论模型配准技术、机器人调姿技术以及低熔点合金浇铸工艺组成的基准制备系统,将毛坯件调姿到理论的位置处,并且使调姿后的位置能够包围住理论模型,从而确定毛坯在加工坐标系下的位置和姿态,以该加工坐标系形成理论模型的刀具轨迹文件,利用该刀具轨迹文件加工毛坯。

1.锻铸件传统加工缺点

锻铸件的传统加工方式存在以下四个方面的问题:

1)毛坯件进厂之前缺乏科学检验手段,不能提前剔除余量不足的毛坯件,导致在后续的加工中零件报废,并且浪费前期加工工序所消耗的时间。

2)无基准锻铸件缺乏定位基准,采用传统手工划线的方式确定零件的加工基准,导致准备时间长、可靠性差、不确定因素太多,使最终加工零件的废品率高。

3)传统手工划线方式中间的工序繁多,加工周期长、数控化率底。以某类零件为例,20道加工工序中其中只有3道数控加工工序,并且加工周期为55天。

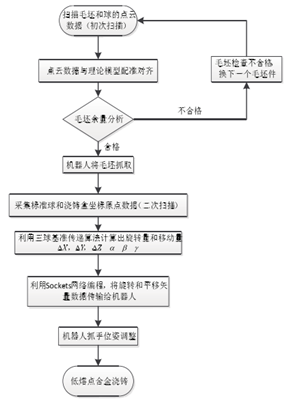

4)锻铸件数量的剧增,锻铸件零件越是复杂,采用手工划线的方式工作量也急剧增加。2 锻铸件基准制备系统 基于机器人的锻铸件基准制备技术方法总体分为七个步骤,其流程图如图1所示。

图1 锻铸件基准制备总体方案

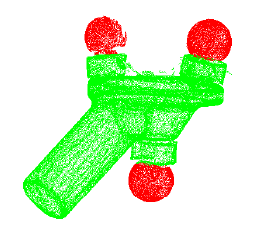

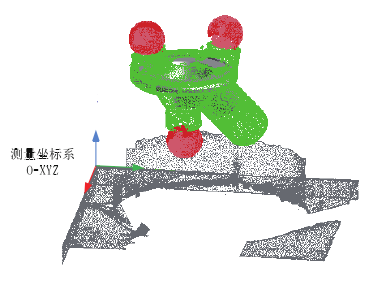

1)配准对齐:获取毛坯件及三个标准球的点云数据,将扫描完整的点云数据向CAD模型进行配准对齐,利用已经开发的各种配准对齐和余量优化分配功能模块,使得毛坯的点云数据包围在CAD模型的外表面,此时毛坯的点云数据与CAD模型处于最优的相对位姿;

图2 毛坯和三个标准球的点云数据

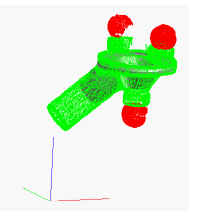

图3 配准对齐

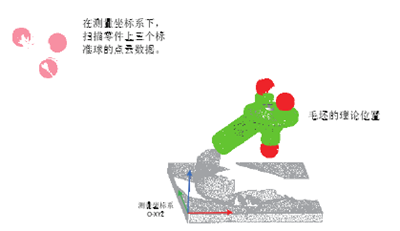

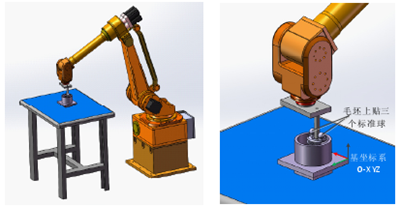

2)三球基准传递:利用激光扫描仪获取毛坯上三个标准球的点云数据以及浇铸盒角点的点云数据并且在浇铸盒的角点上建立测量坐标系。在测量坐标系下,利用三球基准传递技术,将机器人端三个标准球依次向图3中三个标准球的点云数据对齐。

图4 配准对齐数据和测量坐标系下三球数据

图5 三球基准传递

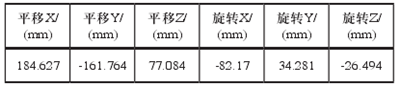

根据三球基准传递技术,计算出在测量坐标系下的移动量和旋转量 如表1所示。

表1 三球基准传递的旋转量和移动量

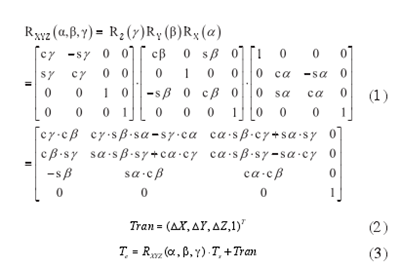

3)初始位姿补偿:将 补偿到机器人的初始位姿Ts,计算出机器人末端执行器调姿后的位置和姿态Te;

4)通讯控制与机器人调姿:根据Sockets网络编程原理,利用服务器-客户端模式,在配准系统中开发计算机与机器人之间的通讯控制程序,利用已经开发的通讯控制程序将Te传输到机器人控制柜中,此时机器人将毛坯件放入浇铸盒中;

图6 机器人调姿后零件在浇铸盒中的位置和姿态

5)浇入低熔点合金:机器人调姿完成之后,向浇铸盒中浇入低熔点合金,待低熔点合金冷却之后,形成了以浇铸盒为零件的加工基准。

2 .系统实现的关键技术

2.1 毛坯点云数据与

CAD模型配准对齐技术该技术的目的是实现扫描点云与CAD模型的最佳相对位姿,对于锻铸件毛坯,配准对齐的目的是追求加工余量均匀分配,那么最佳拟合对齐算法是个较为理想的选择,最佳拟合对齐首先计算扫描点在曲面模型表面的匹配点,然后运用ICP迭代算法[6],最小化匹配点对的距离偏差,以实现最佳拟合对齐的目的。

2.1.1 最佳拟合对齐具体的实施流程

1)对配准的点云数据P1进行精简,减少参与配准的点云数量,利用精简后的点云数据P形成最大包围盒Box1,剔除不在包围盒中的点集,目的是为了提高配准的效率;

2)求取曲面模型中各张曲面的面积,并且根据面积的大小进行排序,按照采样的比例提取面积较大的曲面集F2参与配准,在保证CAD曲面模型整体外形信息较为完整的基础上,减少参与配准的曲面个数,提高了配准的效率;

3)点云P和曲面集合F2进行ICP迭代配准算法,实现参与配准数据的最佳拟合对齐,进而输出最终对齐的变换矩阵M,最后用M对整体的扫描点云P1进行姿态调整,实现扫描点云与CAD曲面模型的最佳拟合对齐。

2.1.2 ICP配准算法原理分析

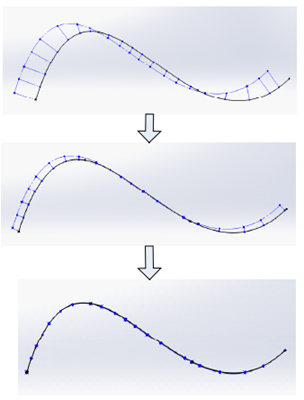

原始ICP算法的基本描述是在另一个点云Q中求取与点云P的最近点(理想状态下本应重合的点),计算相应点的欧式距离平方的平均值,然后通过迭代算法,最小化平均值,这样不断更新点云片间的相对位置,达到点云片之间配准对齐的效果,如图7所示。

图7 ICP配准过程示意图

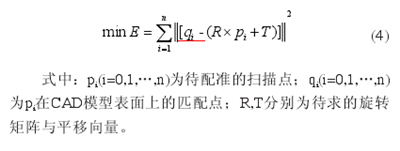

本章中提到的扫描点云与CAD模型最佳拟合对齐是利用奇异值分解法、四元组法找出扫描点云与模型表面对应点的变换矩阵,多次迭代直至目标函数满足一定的精度为止。其目标函数为:

2.2 三球基准传递技术

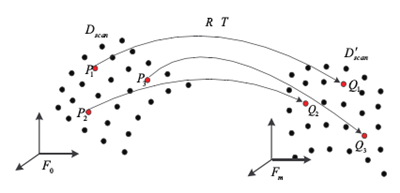

本文提到的三球定位基准传递方法基本实施的思路如下:先后两次在不同的坐标系下获取三个标准球的球心坐标,使三对球心依次重合,反求出旋转平移矩阵,并将该变换作用于毛坯扫描点云,使得毛坯扫描点云从初始的坐标系下变换到了指定的坐标系下。在初始坐标系F0下,毛坯扫描点云集合为Dscan,三个标准球的球心坐标分别为P1、P2、P3;将毛坯件固定在机器人的末端执行器上,在测量坐标系Fm(通常将此时的测量坐标系设置为加工坐标系)下再次获取三个标准球的球心坐标Q1、Q2、Q3,通过使P1、P2、P3与Q1、Q2、Q3分别重合,反求出旋转矩阵R和平移向量T。

图8 三球基准传递示意图

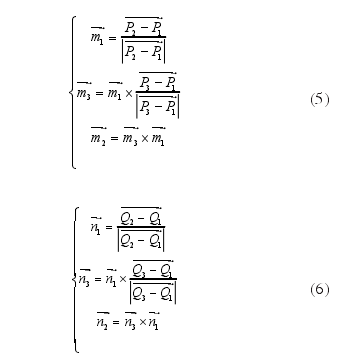

1)以坐标系P1、P2、P3为基础数据,建立以P1作为坐标原点的标架的三个坐标轴。以坐标点Q1、Q2、Q3为基础数据,建立以Q1作为坐标原点的标架的三个坐标轴。

3 .实例验证

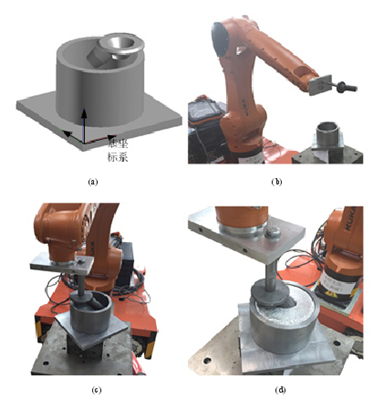

针对某类锻铸件毛坯,利用锻铸件基准制备系统,结合点云数据向理论模型的配准技术、机器人调姿技术以及低熔点合金浇铸工艺,确定该类锻铸件与浇铸盒的相对位置,形成以浇铸盒的外表面为毛坯件的加工基准,利用数控机床加工该类毛坯件。

首先利用激光扫描仪获取毛坯件和三个标准球完整的点云数据。如图9(b)所示,机器人将毛坯件调整到空间中的任意一个位置和姿态,利用激光扫描仪获取此时零件上三个标准球的点云数据以及浇铸盒角点的点云数据。利用三球基准传递技术计算出旋转量和移动量

图9 机器人调姿过程

4.结论

针对无基准锻铸件毛坯缺少加工基准问题,本文采用机器人抓取毛坯件进行调姿使最终调整的位置能够均匀的包围住原先设定理论模型的外表面,利用理论模型生成的刀具轨迹文件加工调姿后的毛坯件,是本文研究的核心内容。最后利用激光扫描仪再次获取调姿后毛坯件的点云数据,并且与理论位置进行对比得出最终的位置和姿态满足精度要求,因此通过实例验证了本文无基准锻铸件基准制备加工方案的可行性。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息