卧式数控车床上下料三轴机械手的控制系统设计

2018-7-27 来源: 浙江理工大学 浙江省机电技师学院 作者:赵正华 杨文珍

摘要: 针对上下料机械手运动频繁且可靠性要求高的特点,设计了基于三菱 PLC 的卧式数控车床上下料机械手的电气控制系统硬件和软件。硬件系统包括主控制器、触摸屏、伺服系统、电源系统等,软件系统包括运动控制模块、通讯模块、故障检测模块。为了实现机械手工作状态的在线监测,在实时采集机械手伺服电机编码器位置反馈信号的基础上,提出了基于统计过程监控理论的机械手早期故障检测方法。该卧式数控车床上下料三轴机械手的控制系统,具有机械手早期故障检测功能,可提高机械手的工作可靠性。

关键词: 卧式数控机床; 上下料机械手; 电控硬件; 电控软件

0 前言

近年来,我国劳动力成本不断攀升,很多机械制造企业面临招工难、用工难的问题,迫切需要提升自动化生产水平,减少人工,提高劳动效率。机械手能够实现数控车床的上下料自动取件,可以节省人工,降低企业生产成本,是当前机械制造企业自动化生产的重要发展方向。当前,我国应用工业机器人进行上下料的数控车床在行业内比例仍然较低。因此,上下料机械手的设计和研发有助于提高数控车床的自动化生产水平,具有广阔的应用前景。

谢志江等建立了搬运机械手的三维运动实体模型,分析了其动静态特性,优化了截面结构,避免了机械手的共振问题。邓敏等人[2]研究了齿轮淬火压床上下料工艺要求,设计了齿轮淬火机械手的 PLC控制系统设计,并实践证明了该系统设计合理可靠。赵锦荣[3]分析了数控双动拉伸机自动化生产的工艺需求分析,研发了拉伸机的上下料专用机械手,用于实现拉伸机的上下料自动化和无人化,有效提高了拉伸机生产效率和产品质量。丁锦宏[4]分析了数控车床上下料的工艺流程,设计了基于 PLC 的机械手控制系统,其中采用气缸和步进电机驱动,给出了顺序控制梯形图程序设计思路。吕鹏飞[5]提出了一种圆柱坐标型的数控车床机械手方案,重点介绍了手腕、手抓和手臂的设计。段成燕[6]研究了车床上下料的工序特点和动作要求,基于有限元分析设计了机械手结构的关键部件,通过可更换爪式夹具,实现了一机多用的功能目标。孔祥志[7]设计了一种摆臂式车床上下料机械手,主要采用气动方式,成本低,可靠性好,可适用于短轴类零件车削加工的自动上下料,但是由于铁屑对运动部件的影响,因此该机械手不适用于车削量较大的加工场合。

上述研究工作为数控车床机械手的研发提供了基础; 然而,目前上下料机械手的控制系统有待改进,特别是考虑到上下料机械手工作环境恶劣,往复运动频繁,且可靠性要求高等特点,有必要设计一种具备故障监测功能的上下料机械手控制系统,以提高数控车床的自动化生成水平。

1 、卧式车床上下料三轴机械手

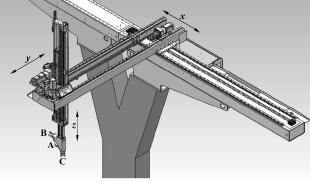

文中针对图 1 所示的卧式车床上下料三轴机械手,设计该机械手的控制系统。该机械手采用中央立柱,实现 “一拖二” 功能,即一台机械手满足两台卧式车床 ( I 和 II) 自动上下料的工作。

图 1 数控车床上下料机械手主体结构设计模型

1. 1 机械手的运动

机械手主要实现 x、y 和 z 轴向的 3 个直线运动,行程范围可以根据卧式车床型号具体确定。上述三轴运动分别由松下 A5 系列伺服电机驱动,并配有相应的减速机。伺服电机驱动器采用脉冲信号控制输入。此三轴伺服机械手的优点是可以采用简化式料仓,即料仓无需运动,由机械手三维运动拾取料仓中排列的毛坯棒料。

1. 2 机械手的动作步骤

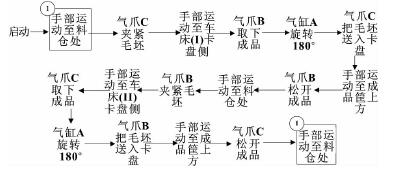

为了实现机械手手部一次进入卧式车床内部后可以同时完成上料和下料的两个动作要求,在此机械手z 轴底部设计了两个三轴气爪 B 和 C。这两个气爪 B和 C 的轴线成 90°布局设置,并且安装在同一个 180°旋转的气缸 A 上。因此,当机械手在料仓处时,利用竖直的气缸 C 拾取毛坯棒料,进入车床内部靠近车床三爪卡盘之后,气爪 B 拾取成品 ( 即下料) ,然后气缸 A 旋转 180°实现气爪 B 和 C 交换位置,并把气爪 C 中的毛坯棒料送入空的车床三爪卡盘当中( 实现上料动作) ,最后机械手手部退出车床,把气爪 B 中的成品扔进成品筐,完成本次上下料工作。下一循环是为另一台车床上下料,也采取类似的动作顺序,只不过气缸 B 和 C 位置和功能互换。机械手的动作顺序如图 2 所示,机械手为车床( I) 和车床 ( II) 轮流上下料并且不断循环,机械手的工作时间显著小于车床车削零件时间的 1 /2。

图 2 “一拖二”数控车床上下料机械手动作顺序

2、 上下料三轴机械手的控制系统

2. 1 机械手的电气控制硬件

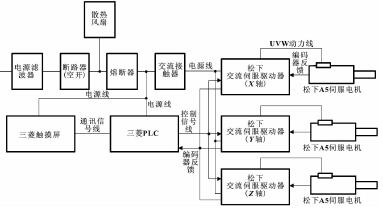

机械手的电控硬件构成如图 3 所示。

图 3 基于 PLC 的上下料机械手的电控硬件

基于三菱 PLC 的工控模块实现前述三轴伺服机械手的控制。根据机械手控制所需输入输出的点数,此工控模块选择 FX3U-64MR 型控制器为主控制器,在标准模式下其基本指令执行时间只需 0. 21 μs,在不带定位模块情况下,可以方便地实现三轴定位和联动,可以满足本机械手运动控制需求。此外,选择GS2107-WTBD 三菱触 摸屏 作 为 人 机 交互 界 面,用于机械手工作参数设置和设备控制。

为提高该电控系统电磁兼容性,设计了电源滤波器模块,以防止被外界电磁干扰和干扰电源。供电电源经过滤波器之后,由断路器 ( 空开) 进行上电控制,并经过熔断器和交流接触器给伺服驱动系统供电。交流接触器可以由伺服上电按钮控制,也可以设计成由 PLC 输出点控制。此外,根据伺服驱动器工作需要,配置制动电阻。由于松下 A5 交流伺服电机和配套驱动器以及三菱 PLC、触摸屏都是 220 V 交流电供电,所以电源滤波器、断路器、熔断器和交流接触器等选择两相即可,同时具备接地线。三菱 PLC 利用脉冲信号给伺服驱动器指令,驱动器采集伺服电机的位置编码器反馈指令并根据控制结果给伺服电机输出控制电流。三菱 FX3U-64MR 型 PLC 与三菱触摸屏 GS2107-WTBD之间采用 RS-422 串行通信方式直接交换控制指令和设定参数。三菱触摸屏 GS2107-WTBD 是人机交互的设备,其内部程序由三菱触摸屏编程软件 GT Desig-ner 开发,主要包括通讯软件模块、控制参数设定模块、机械手启停模块等。设计机械手的电柜布局时,应当将较重的部件放在下面,如变压器 ( 如果需要) ; 在电控柜上部安装易发热元件 ( 如驱动器、制动电阻等) ,并靠近排风口位置; 同时控制线缆与驱动器、驱动线缆分开走线。电控柜制作时还要注意电缆线材的选择。机械手控制系统必须同时配合 3 个轴的两端极限位置和原点位置传感器,可以选择非接触式的开关量霍尔传感器。

FX3U-64MR 型 PLC 控制器的 端 口 Y0、 Y1、 Y2可以输出最高频率为 100 k Hz 的脉冲。基于这些脉冲信号和其他端口的方向信号,可以通过驱动器控制伺服电机的转速和转角,从而实现机械手 3 个方向的移动速度和移动位置。基于三菱 FX3U-64MR 型 PLC 可以采用 PLSY 和 PLSR 指令,可方便地实现上述三轴的加减速控制和定位控制。

2. 2 机械手的电气控制软件

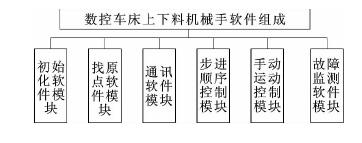

该机械手要实现 “一拖二” 的车床自动上下料,三菱 FX3U 系列 PLC 支持步进顺序控制梯形图程序。因此,利用图 2 给出的上下料机械手动作步骤,在确定各步骤转移条件基础上,可以绘制出该机械手的工作状 态 转 移 图,并 根 据 状 态 转 移 图 编 制 三 菱 PL-CFX3U-64MR 型 PLC 的步进顺序梯形图。该型 PLC 由于具有专门的定位控制指令和控制寄存器,可以十分便利地实现三轴伺服运动控制。各轴直线运动的起始位置、终点位置、加速时间、减速时间、最大速度等均用数据寄存器存储,以便用户根据需要在触摸屏中设定 ( 即触摸屏通过 RS-422 通讯将参数值写入数据寄存器) 。此机械手的的软件模块如图 4 所示。

图 4 数控机械手 PLC 具有的软件模块

初始化软件模块中 PLC 完成自检和输入输出通道检测。找原点软件模块根据用户在触摸屏中的操作指令,启动后各轴都按照一定的位置搜索模式移动到原点位置。通讯软件模块实现 PLC 与触摸屏的 RS-422 通讯,即接收触摸屏传送过来的控制指令和控制参数,并执行相应动作和存储相应控制参数。步进顺序控制模块完成图 2 所示的车床上下料动作。手动控制模块用于机械手操作员的手动示教,即手动控制各轴运动 ( 点动或连续动) 找到相应的工序位置并存储位置数据,用于步进顺序控制。三菱 PLC 采用 GXWorks 编程完成程序编制。

2. 3 机械手的故障监测

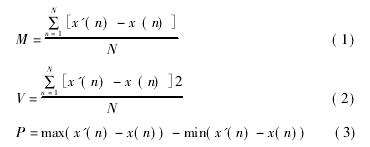

该机械手控制系统软件还设计有故障监测软件模块,对机械手非正常抖动或非正常振动的故障进行监测。该机械手故障诊断方法主要是基于机械手工作过程中动作的重复性,利用统计过程监控原理,针对机械手 3 个轴的伺服电机编码器的位置馈信号 ( 即脉冲信号) ,在时域分析其残差的均值、方差、峰值等统计特征值,可以用特征值的计算结果判断故障状态。记正常 状态 下 机 械 手 x 轴 的 标 准 位 置 轨 迹 为x( n) ,n 从 1 到 N ( 表示时间) 。x( n) 表示了该轴的加速、匀速和减速 3 个过程。假设某次工作状态下,监测得到的位置轨迹为 x'( n) ,n 从 1 到 N,则残差的均值 M、方差 V,峰值 P 等特征值分别计算如下:

计算出上述特征之后,并与事先存储的正常状态下位置反馈信号进行比较,从而判断机械手工作状态。其他 Y 轴和 Z 轴的故障监测方法也相同。

3 、结束语

机器换人是我国机械制造企业发展的必然趋势,本文作者依据上下料机械手的工作特点,设计了一种具备故障监测功能的上下料机械手控制系统。该系统能够定期采集机械手伺服电机编码器位置反馈信号,基于统计过程监控理论利用时域特征值进行机械手故障诊断,提高了机械手的可靠性。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息