WMEM|长城汽车5A级智慧工厂与高端智能装备的“融合”

2019-5-24 来源:转载 作者:-

当前,各大整车厂及零部件企业普遍应用的自动化生产线、自动化物流系统,机器人、机械手等关键设备,绝大部分依托国外。提高自动化装备行业的技术成熟度和竞争力,是实现工业强国的必由之路。

长城汽车通过实施智能装备自主研发与互联网的有机结合,实现高端智能装备、柔性化工艺技术、无人化智能物流管理等核心技术的攻关与突破。该项目为我国汽车行业建立智能工厂奠定了良好基础,项目智能化水平达到国内领先,对加速我国汽车产业实行智能制造战略具有积极作用。

5A级智慧工厂+智能装备的有机融合

1.追求完美、匠心独具的设计理念

智能装备及其控制系统主要是在传感器、PLC、机器人、机床、检测设备、物流设备等方面的自主研发、集成。如通过自主研发智能装备,实现喷漆室循环风回用、车型自动识别技术、旋杯自动清洗技术、T型滑台技术、胶条自动粘接技术、风挡玻璃自动粘接的应用。突破柔性工艺装备技术难关,实现机器人在线检测、底盘与车身自动合装、车辆信息跟踪等技术,进而促进整车生产过程高度柔性化,实现多车型、多品类车型的柔性生产。

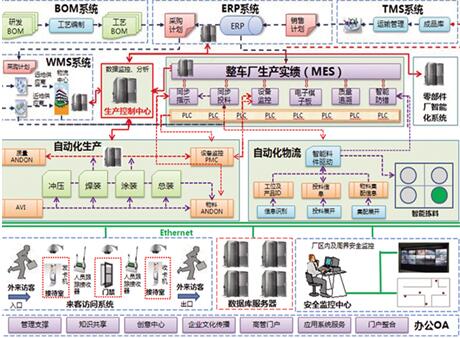

本项目结合“工业4.0”和“互联网+”的理念,实现制造工厂与科技的融合创新,打造适合本领域的智能化高端制造工厂,建设跨部门、跨地域、全产业链的协同工作研发平台。以MES(制造执行系统)、LES(物流执行系统)、WMS(供应商门户)、SRM(供应商关系管理)为四大支柱,实现整车与零部件的研发数据交互,增强研发过程管理和协同;通过产品数据管理系统的建设,提升了设计过程数据的管理能力,缩短了产品开发周期20%,实现设计的标准化与规范化;通过实现产品数据管理系统与BOM管理系统、设计工具之间的集成,打通研发类系统的信息孤岛;高度融合的信息系统和IT基础架构,实现以生产管理中心为枢纽。

以智能供应链、智能监控、智能一卡通、智能装备为依托,打造“一个中心,四根支柱”的创新模式,实现“5A级(5A指:控制自动化CA、能源自动化EA、过程自动化PA、安全自动化SA、信息自动化IA)”智慧工厂架构;构建整车与零部件工厂的计划协同平台,实现运营成本降低20%、生产效率提高20%以上。对30多项高端智能装备核心技术进行重点攻关,开创空中输送及地面物流地紧密结合,实现输送系统精准化,国内首创零部件与整车同厂的生产新模式。

2.高效率、智能化生产方式实施方案

产品全生命周期管理系统主要分为研发设计、生产和服务三个环节。产品在生产环节完成生产进入到服务环节,服务环节通过网络实现的功能主要有实时监测、远程诊断和远程维护,应用大数据对监测数据进行分析,形成和服务有关的决策,指导诊断和维护工作,新的服务记录将被采集到数据系统。为企业实现智能制造提供计算资源,应用网络、数据中心设备、数据存储和管理系统、应用软件,能够提供可视化的应用界面。

通过智能装备与信息化相结合,缩短产品研发周期,同时利用信息化技术,对公司的整体设计、制造链条进行智能化、可视化、精细化管理,从而将设计与制造体系有机贯通起来,解决人员、工时、环保、材料的大量浪费问题。

当代信息技术系统在工业中支持并控制着许多流程,从产品开发、生产规划到工程与生产,直至维护保养,涵盖了整个价值链和整个产品周期。通过建立一个数字信息无缝互联的技术平台,可实现工具或应用程序的研发,不同的参与者还可以利用这个平台,提供具有专业性和差异性的应用程序。产品生产规模越大,产品差异性越明显,其市场反应就越不确定。而通过实施ERP及协作数据平台,就可以接受以上所有信息,并将其考虑在程序和流程中,数据生成一次,不仅可以满足单一的目的,而且可以在已定义的数据格式下满足所有可能的目的。除此之外,可以将现在的“数据山”或“数据岛”转化为一个结构严谨的数据来源。

利用现在使用的各相关系统接口,要想实现数据在任何形式下都自动保持一致性,其数据导入、导出过程变得相当费时。因此通过实施G-BOM系统,将各个信息系统的数据进行集成,未来实现整个价值链的完整性和无缝集成,不但可以提高企业的经济效益,而且还可以提高生产力,进而提高企业的竞争力。

5A级智慧工厂助推实现高效生产

在实现智能化的同时,以节能环保为标准,网络采用工厂宽带、无线网络等方式,生产网络和办公网络分离,使数据通信保密性好、速度快、移动性强。

采用统一的通信平台和统一的应用服务平台,提供统一的通信服务,节省企业在IT方面的重复建设与投入,实现资源共享,消除了数据孤岛。突破性地将ERP、MES、LES、WMS、SRM多系统统一集成,实现基于实时制造数据的统计,同时开发完成产品质量追溯系统,构建整车与零部件工厂的计划协同平台,实现多种车间智能装备之间的协同工作,提高生产效率,降低运营成本。通过高度融合信息系统和IT基础架构,打造出“一个中心,四根支柱”的生产工艺创新模式。

“一个中心,四根支柱”示意图

1.一个中心规划

是指以生产控制为中心,包括网络系统平台、信息系统平台、自动化装备平台:网络系统平台包括网络系统、监控系统、一卡通系统;信息系统平台包括ERP、MES、WMS、OA、PDM等;自动化装备平台包括焊接机器人、ANDON系统、智能料架系统、AVI系统、PMC系统、AGV系统。这是智能化工厂的中枢神经,通过收集关联系统信息,进行分析,为快速处理现场问题提供依据。

2.四根支柱规划

(1)智能装备规划。具有感知、分析、推理、决策、控制功能的制造装备,它是先进制造技术、信息技术和智能技术的集成和深度融合。实现生产过程自动化、智能化、精密化、绿色化,带动工业整体技术水平的提升。

(2)智能供应链规划。供应链是企业的“价值链”,是企业运营的核心,通过对信息流、物流、资金流的控制,从采购原材料开始,制成中间产品及最终产品,最后由销售网络把产品送到消费者手中。它是将供应商、制造商、分销商、零售商,直到最终用户连成一个整体的功能网链模式。所以,一条完整的供应链应包括供应商、制造商、分销商、零售商以及消费者。

(3)智能监控规划。采用图像处理、模式识别和计算机视觉技术,通过在监控系统中增加智能视频分析模块,借助计算机强大的数据处理能力过滤掉视频画面的无用或干扰信息,自动识别不同物体,分析抽取视频源中关键有用信息,快速准确地定位事故现场,判断监控画面中的异常情况,并以最快和最佳的方式发出警报或触发其他动作,从而有效进行事前预警、事中处理和事后及时取证,实现全自动、全天候的实时监控。

(4)智能一卡通规划。该系统以智能卡为信息载体,集自动控制技术、计算机网络技术和数据库技术于一体,是综合性信息网络平台。通过系统可以实现员工门禁、考勤、水、电、气、暖、停车场管理、保安巡视和内部消费结算等综合应用,加强对人、财、物流的有序管理,提高资源的共享利用率。

自主高端智能装备突破瓶颈

以精益生产为主导,以创新工艺设计为中心,以智能装备为依托,以“智能制造”为目标,利用互联网完成整个工厂的信息流、物流的协调统一;瞄准高端智能装备、自动输送技术、智能化数据平台、柔性化生产等核心技术推进落实自动化、信息化、少人化、模块化的智能工厂。

之所以称为智能化工厂,在于智能装备与信息化的有机结合,其必须解决智能化基础管理、柔性化生产切换、高效自动化生产、信息共享、信息集成、自主控制、节能环保等多项主要技术难点。

智能化工厂整体完成30项重大难题的解决与再造创新:冲压自动化生产效率提升、多车型共用生产线技术的研发与应用、全景天窗顶盖焊装工艺研发与应用、CMT焊接、同步生产上位系统研发与应用、全自动喷涂、TNV设备的应用、喷漆室循环风回用、车门胶条自动粘接、底盘模块整体举升自动合装、扭矩管理系统、整车转接吊装方式创新、风挡玻璃自动底涂和涂胶技术、玻璃自动安装技术、柔性化生产线技术、天窗自动上线机械手、车门线EMS小车+横向存储技术、PBS区摩擦辊床输送及空中拆车门方式研究应用、自动化物流、模块化装配等。

1.冲压工艺

采用先进节能的连续生产模式,相比传统的断续生产模式,避免了因压力机的频繁启停造成的时间及能源浪费,综合节能达20%,年节约用电152万kWh。同时连续生产模式在不降低生产节拍前提下,降低了压机滑块速度约30%,更好地保证冲压件质量。所有线体均采用先进的数控液压拉伸垫,相比传统的气动拉伸垫,生产过程中压力波动可控制在10%以内,提高了冲压件的成形质量。

自主研发废料双层分拣智能装备。为了消除废料分拣过程中废料二次转运,提高废料分拣的经济效益,节省厂房面积,降低前期建设成本,开发了由上废料分拣线、下废料输送线、废料滑料斗组成的废料双层分拣技术。

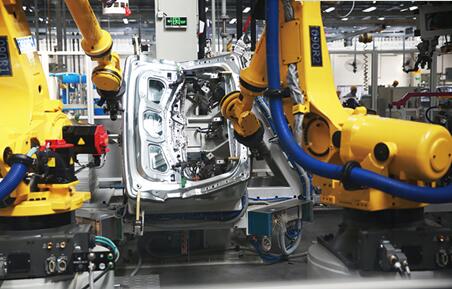

2.焊装工艺

这是自动化率最高的车间,使用机器人多达525台,焊接自动化率达98.7%。门盖外板料筐输送、门盖总成输送及分总成输送采用EMS,防飞溅液采用机器人喷涂技术,VIN打刻采用机器人在线打刻技术,最大化地减少了车间人员数量。

焊接工装

研发的主要装备有:T+型滑台自主研发辅助装备、夹具切换推进式智能装备、在线检测系统开发应用等。

3.涂装工艺

被定义为绿色、环保、高效的喷涂车间。在节能减排方面,应用先进的TNV及循环风回用技术及中水回用技术,单车消耗标煤74.86kg,单车VOC排放20.97g/㎡,达到清洁生产先进水平。应用124台喷涂机器人,节省操作人员98人,自动化程度在国内领先。内腔喷蜡采用的半自动喷蜡设备,内腔防腐能力进一步提升,喷漆设备油漆利用率达到80%,采用热量回收系统,对烘干释放的热量进一步回收用于前处理槽液加热。

涂胶

主要研发的装备技术有:旋杯自动清洗装备、喷漆室循环风回用技术、自动涂胶智能装备、车型自动识别智能装备等。

4.总装车间

具有高度灵活性、高效性、环保和人性化特点。底盘高工位采用升降旋转吊具,组装线采用升降滑板代替传动底盘线半高和低工位作业内容,减少底盘线和组装线160人走动用时,每人每年减少走动路程为1250km。车间大量采用电动和电池工具,在保障产品质量前提下降低车间噪声,减少车间尾气排放,保障人员在健康环境下轻松工作。车间整体噪声平均控制在74dB以下,每年减少尾气排放量34.6万m3。

主要研发的装备技术有:底盘自动合装装备,全自动车门密封胶条粘接装备,自主研发上中下物流成套装备,风挡玻璃自动底涂、涂胶技术,以及玻璃自动安装技术等。

主要技术成果及效益分析

项目顺利实施后,彻底消除了现存的生产工艺浪费,实现了高效率、灵活的生产,生产节拍达到52s,日产1000台以上,白车身骨架精度95%以上,车身防腐年限提升至5年无锈蚀、12年无穿孔,焊接自动化率达98.7%。建设完成跨部门、跨地域、全产业链的协同研发平台,产品开发周期缩短20%,生产效率提高30%以上。

通过在焊装、涂装、总装车间输送线体,布置车辆自动识别系统,从焊装EMS/滚床输送/工艺线体、涂装全车间到总装PBS区/底盘线/组装线,布置读写站80余个、载码体500余个,仅在涂装车间就分布车辆跟踪站点47个,含路由站点12个、计划比对站点10个,车辆信息跟踪和路由控制精准率达到100%。

打造完成“5A”级智慧工厂,使产品不良品率降低20%,运营成本降低20%,能源利用率提高10%以上。该项目的实施及技术的推广,符合国家智能化工厂发展策略,项目产品的质量相对稳定,在本领域具有广泛引导作用和良好的市场效益。项目完成投产后,智能化工厂生产能力为年产25万辆轿车,项目总投资为37.8亿元,达产时年销售收入约为50亿元。不仅利于企业自身发展,同时为我国汽车产业做出贡献。

结语

该项目实施过程中,获得国家发明专利10项,实用新型专利15项。项目结束后沉淀总结技术经验,形成了关键设备相关设计规范17项,形成了从产品方案规划、图样设计到现场调试的核心研发团队。

该项目的实施拉动了区域消费需求,有利于完善汽车供应市场品种结构,促进社会经济持续发展,促进社会需求建设,加快汽车工业结构调整,节能环保。是贯彻国家汽车工业结构调整政策,推动我国汽车产业健康发展的有益尝试,将为中国自主汽车品牌的持续发展提供支持。

来源:《世界制造技术与装备市场(WMEM)》

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com