感应淬火机床与上下料机械手控制系统的设计

2020-6-17 来源: 湖北汽车工业学院电气与信息工程学院 作者:雷钧 罗敏 吴岳敏 刘凌云

摘要: 对汽车转向节双工位淬火机床与上下料机械手控制系统进行了设计,双工位淬火机床采用2 套西门子 808D 数控系统,使用新松 SR120 机械手配合其进行上下料,提高工作效率。淬火机床与上下料机械手信号交互通过西门子 S7-1200PLC,用 PROFINET 总线把它们连接起来。经现场运行,整个系统工作正常,能够满足生产需要。

关键词: 机械手; 数控系统; 信号交互

随着汽车行业的发展,淬火机床在汽车零部件加工中应用越来越广泛。汽车转向节承受多变的冲击负载,要求具有高的强度和硬度,因此多采用高频淬火工艺。机械手用于单机或自动线上传送工件,可以减轻操作工的劳动强度,同时还可以大大提升生产效率。从文献[1-3]可以看出,上下料机械手在机床上应用广泛,文献[1]叙述了西门子数控系统通过 IO 与上下料机械手控制系统交互信号,文献[2-3]叙述了使用PLC 直接控制上下料机械手。

本文以汽车转向节淬火机床自动上下料为例,使用新松 SR120 机械手,设计淬火机床与上下料机械手控制系统。

1 、工作原理与控制流程

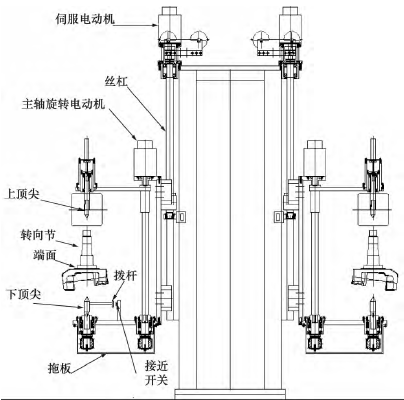

如图 1 所示,转向节淬火机床由左右两个工位组成,实现双工位交替淬火,提升工作效率。淬火部位是转向节端面和部分轴颈。每个工位安装有伺服电动机、主轴旋转电动机( 三相异步电动机)

、拖板、丝杠、上顶尖、下顶尖等。

上下顶尖顶紧转向节,主轴旋转电动机通过皮带,带动下顶尖旋转从而带动转向节旋转,以均匀淬火。顶尖与拖板固定在一起,伺服电动机通过带动丝杠来实现拖板上下移动。在人工进行上下料时,需要踩住脚踏板让上顶尖缩回,然后将转向节上下锥口对齐到上下顶尖,由于转向节较重,把转向节和上下顶尖对齐需要较多的时间,影响了生产节拍和效率。

因此在机床外设有一台新松SR120 关节式机械手带 2 个手爪,实现转向节的自动上下料。机械手包括主机与附件、气动爪具。机械手有效范围不小于 3. 0 m,A 爪用于上料,B 爪用于下料

。机械手的动作顺序是: 首先光电开关检测抓料架上的抓料位是否有转向节。如果有料,机械手移动到抓料位,A 爪夹起转向节; 没有料则机械手会在原点等待。

机械手夹起转向节后,返回原点。然后检测淬火机床两个工位的安全门是否打开,因为机床加工程序中已经设定加工开始前,门需要关闭,加工完成后,门自动打开,以此来判断淬火是否完成。等有开门信号时,机械手去相应工位换 B 爪把淬火完的转向节取下来。机械手退出机床,换 A 爪,把未淬火的转向节放到淬火工位上,机床上下顶尖固定转向节。

然后机械手再退出机床到设定点,发上料完成信号,淬火机床数控系统开始启动转向节淬火程序。机械手继续移动到放料位,把淬火后的转向节放下,然后返回到原点,等待执行下一个循环。

图1 双工位转向节淬火机床

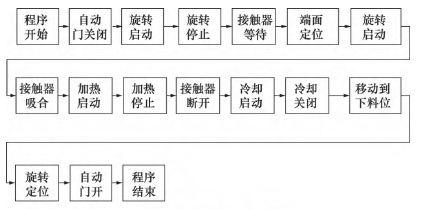

淬火机床收到机械手的上料完成信号后,开始转向节淬火,如图 2 所示,先关闭安全门,保证加工安全。随后主轴电动机通过皮带带动下顶尖旋转。下顶尖侧面安装有拨杆,下顶尖旋转后拨杆会碰到转向节的耳朵,带动转向节旋转。如果顶尖没有顶紧转向节,会在机床上料位把转向节甩下来,避免在淬火的时候甩下来,损坏感应圈。为了避免端面定位时感应圈划伤转向节端面,过几秒后旋转停止。

本淬火系统只有一个电源提供功率,因此同一时刻只有一个工位在进行淬火处理,只能一个接触器闭合,接触器只有等待另外一个接触器断开才能闭合工作。端面定位启动后,伺服电动机带动拖板向上整体移动,当感应圈旁边的触头与转向节端面接触,伺服电动机就停止运行并向下后退设定行程便于感应加热。

端面定位结束后转向节再次旋转,接触器吸合启动加热。当淬火达到工艺要求时停止加热,接触器断开,对淬火工件进行冷却,冷却时间到后拖板向下移动到下料位,再启动旋转定位,方便机械手下料。最后自动打开安全门。

2 、控制系统设计

转向节双工位淬火机床由 2 套西门子 808D 数控系统分别控制左右工位,机械手控制系统控制 6 关节机械手的位置,机械手上的气阀控制气爪夹紧松开,气阀由西门子 S7-1200PLC 控制。机械手气爪张合信号由磁性开关检测,并且输出开关信号给 S7 - 1200。808D 数控系统用的是西门子 S7 - 200 的 PLC,不方便与机械手控制系统直接进行信号交互,因此用 S7 -1200 处理数控系统与机械手控制系统的交互信号。

图2 机床淬火加工流程图

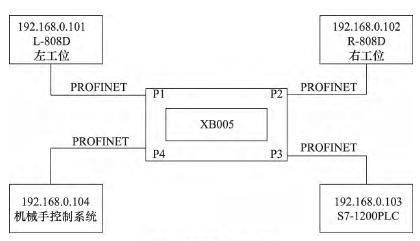

图3 控制系统结构图

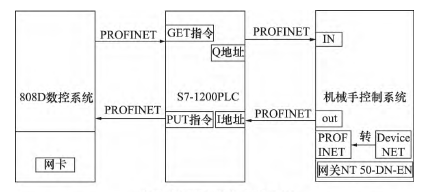

图4 控制系统信号交互图

如图 3 所示,控制系统之间用 PROFINET 总线连接,西门子 XB005 为非网管型交换机。S7-1200 可设置 IP。数控系统自带网卡,可设置 IP。机械手控制系统用网关NT 50-DN-EN 把 Device Net 转为PROFINET,可设定 IP 。

3 、控制系统间信号交互设计

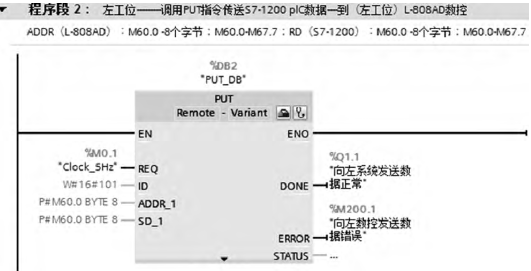

控制系统信号交互如图 4 所示,S7-1200 用 GET指令从左右工位数控系统获取信号,用 PUT 指令将信号放入相应的数控系统。机械手控制系统与 S7-1200之间的信号交互直接用 S7-1200

的 Q 地址对应机械手控制系统的 IN 地址,S7-1200 的 I 地址对应机械手控制系统的 OUT 地址。机械手控制系统给出的地址可以设定其作用。

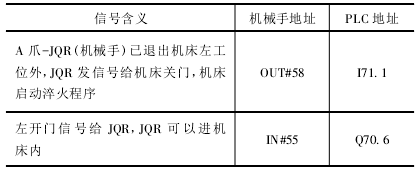

表1 是机械手控制系统与 S7-1200PLC 部分交互信号。

表 1 机械手控制系统与 S7-1200 PLC 部分信号交互表

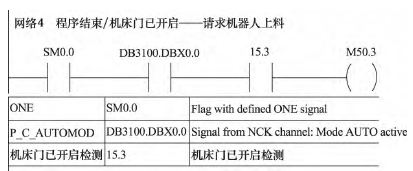

( 1) 信号从机床数控系统到机械手控制系统以检测左工位开门为例论述信号流向。如图 5 所示,开门信号 I5. 3 输入到 808D 数控系统并控制数控系统的 M50. 3。

图5 数控系统开门信号输出

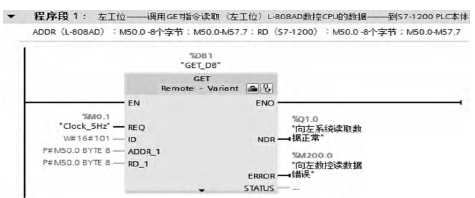

如图 6 所示,S7-1200 调用 GET 指令将数控系统M50. 3 的数据读取到 S7-1200 的 M50. 3。

图6 S7-1200读取数控系统信号

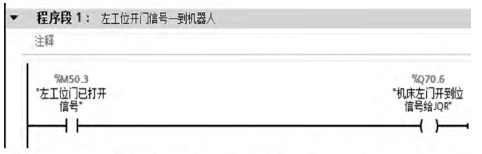

如图 7 所示,S7-1200 的 M50. 3 控制 Q70. 6。如表 1 所示,S7-1200 的 Q70. 6 和机械手控制系统的输入信号 IN#55 是对应的,这样就把数控系统的机床门检测信号 I5. 3 传送到机械手控制系统 IN#55。

图7 S7-1200输出信号到机械手控制系统

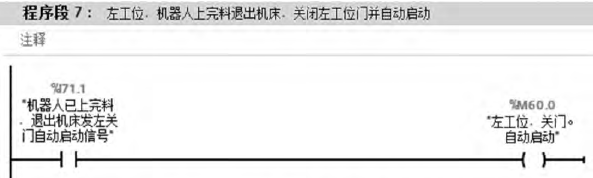

( 2) 信号从机械手控制系统传递到机床数控系统以机械手退出机床,启动淬火机床淬火为例论述信号流向。

如表 1 所示,机械手控制系统的 OUT#58对应着 S7 - 1200 的 I71. 1,如图 8 所示,S7 - 1200 的I71. 1 控制输出 S7-1200 的 M60. 0。

图8 机械手控制系统输入信号到S7-1200

如图 9 所示,S7 -1200 调用 PUT 指令将 PLC 的M60. 0 的数据写入左工位数控系统的 M60. 0 中。数控系统 M60. 0 控制关门并且启动转向节淬火程序。

图9 S7-1200写入数控系统信号

4 、数控系统准停和端面定位功能设计

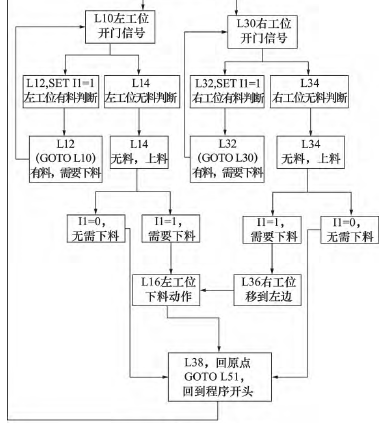

如图 10 所示,由于转向节特殊的结构,机械手进行上下料时需要转向节的双耳分别在下顶尖和拨杆两侧,这样才不会磕碰下顶尖和拨杆。在上料时由机械手抓取位置和转向节放置位置保证上料位置,在下料时转向节的位置和上料时一致。

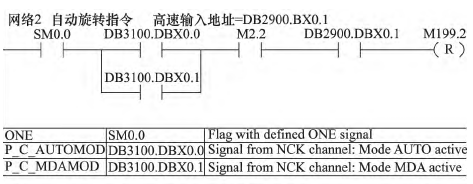

如图 10 所示,在拖板上固定一个感性接近开关,当拨杆转过接近开关时,接近开关信号输入到数控系统输入口,输出给数控系统的 DB2900. DBX0. 1。

图10 定向停程序图

如图 10 所示,当加工程序执行旋转定向停后,M2. 2 接 通,当 下 顶 尖 转 到 感 应 开 关 位 置 时,DB2900. DBX0. 1 信号有效,旋转启动信号 M199. 2 复位,旋转准确停止。

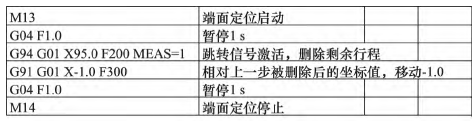

用机械手进行上料时,为了避免遇到转向节放在下顶尖,上顶尖对不齐的情况。转向节先对齐上顶尖,保证其可以顶入上锥口,然后机械手下移把转向节放入下顶尖,上顶尖在气缸推动下始终顶紧转向节。淬火机床对转向节淬火时要保证感应线圈和转向节端面的相对位置合适,因此设计了端面定位功能。采用端面定位,每次定位都是相对于转向节端面,可以提高定位精度,对淬火效果也有利。如图 11 所示,当数控加工程序运行到 M13 时,端面定位启动。

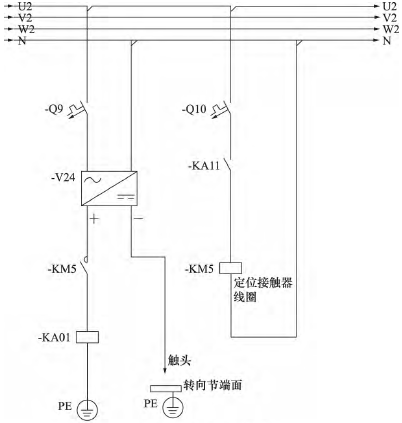

图11 端面定位数控程序

图12 端面定位电气图

端面定位启动后,数控系统输出接通继电器 KA11的线圈,如图 12 所示,KA11 常开触点接通,定位接触器线圈 KM5 得电,常开触点 KM5 闭合。当伺服电动机带动拖板向上移动时,转向节端面会与开关电源负端触点接触,回路接通,继电器 KA01 线圈得电。继电器 KA01 常开触点闭合,此触点连接数控系统的 I5. 7。

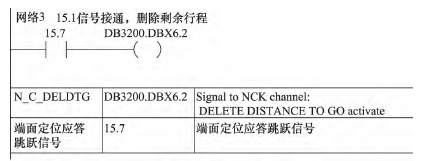

如图 13 所示,I5. 7 接通后,输出给数控系统的DB3200. DBX6. 2,从而数控加工程序的跳转信号激活,如图 11 所示,伺服电动机停止运行,从而拖板停止运行。

然后拖板向下后退设定行程便于感应加热。

定位完成后,KA11 断开。

图13 端面定位程

图14 机械手动作流程图

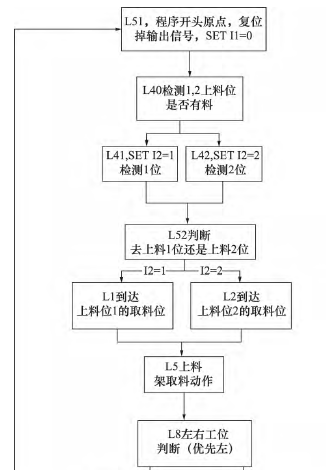

5 、机械手控制程序设计

机械手控制系统给出了示教编程所需的指令以及输入输出地址。通过示教编程控制机械手的动作流程,实现机械手自动上下料。上料位设置 2 个,下料位设置一个。机械手动作流程如图 14

所示,Lx 是机械手的程序标签。

6 结语

本文通过分析淬火机床与上下料机械手的控制流程,设计开发了淬火机床与上下料机械手控制系统。通过 S7-1200 沟通数控系统与机械手控制系统的交互信号,实现两者的相互配合,机械手自动上下料以及机床自动淬火运行。通过调试及运行满足了生产和工艺方面的要求。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息