基于于PLC的数控车床与工业机器人上下料系统集成改造

2021-5-20 来源: 江苏工程职业技术学院 作者:丁锦宏

摘要:采用数控机床与工业机器人组成集成系统进行机械零件的自动加工与上下料是智能制造的基础。针对配备 FANUC 数控系统的车床,使用 ABB工业机器人进行自动上下料,提出基于 PLC的系统集成方案。在对数控车床进行局部改造的基础上,规划系统协调运行的工作流程和接口信号,绘制系统连接图,并设计系统程序,实现系统的集成改造。

关键词:工业机器人; 数控车床; 集成; PLC

工业机器人是面向工业领域的多自由度的机器人,在汽车制造等行业应用广泛。机器人与数控机床集成系统,能自动上下料,成为智能制造行业的发展趋势。机器人上下料集成系统通常利用网络进行信号传递,这种方法适用较复杂的制造系统,可使外部联线简单化,但系统可维护性不佳[

1]。在数控机床与机器人之间增加PLC,不仅可以传递信号,还能减少数控机床与机器人之间的信号传递数量,从而增加系统的可维护性。笔者以某企业使用的数控车床加工重量10 kg的零件为例,利用工业机器人进行系统集成改造。

1 、系统组成

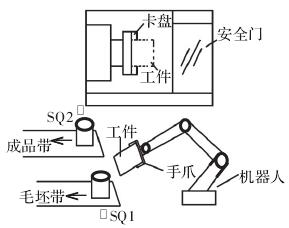

选用 ABB 工业机器人与数控车床(以下简称“CNC”)进行系统集成,使两者协调运行,由机器人完成工件的上下料。组成集成系统的数控车床和机器人分别是 2 个独立的设备。数控车床配备 FANUC-0IT数控系统。机器人型号为 IRB-1600-10-1.2,承载能力为 10 kg,工作半径达 1.2 m。机器人末端加装用于夹持工件的手爪。本实例中,加工工件为圆柱体,根据其形状、尺寸、质量选择型号为 HDS-32Y 的夹紧气缸作为手爪,控制手爪动作的电磁阀安装在机器人本体上,由机器人进行控制。改造时,使用两条传输带(分别用于毛坯和成品的输送)。传输带由三相异步电机驱动,并设有物料检测传感器。工业机器人数控车床上下料系统见图1。

图1 系统组成

2 、数控车床改造

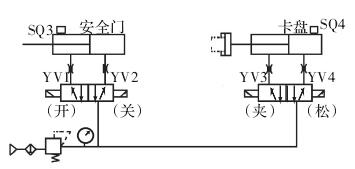

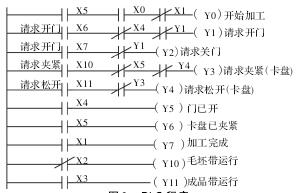

系统集成时,需要将数控车床的安全门改造成自动打开及关闭,将卡盘改造成自动夹紧及松开。该方案采用气动原理进行安全门和卡盘的控制改造。选择满足行程的气缸安装在车床防护罩上,并与安全门进行连接,控制其打开与关闭。将原有手动卡盘拆除,重新选择并安装合适的气动卡盘。安全门和卡盘的气动控制回路见图 2。

图2 安全门和卡盘的控制

图 2中,YV1和 YV2用于控制安全门的打开与关闭,SQ3为安全门关闭状态的检测开关。YV3和YV4用于控制卡盘的夹紧与松开,SQ4为卡盘松开状态的检测开关。集成时,通过PLC控制安全门和卡盘并检测它们的状态。

3、 系统集成方案

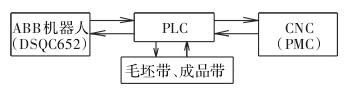

在数控机床与机器人之间增加PLC对输入输出信号进行逻辑处理,完成信号传递与运行协调[2],并控制传输带、安全门与卡盘。该方案选用三菱FX3u-24MR型PLC。机器人、PLC、CNC之间的信号传递关系见图3。

图3 系统集成方案

在ABB机器人中,通过输入输出板DSQC652来接收与发送信号,该板具有16个数字量输入通道和16个数字量输出通道,输入地址为DI1~DI16,输出地址为DO1~DO16。数控车床通过FANUC数控系统内置的PLC进行信号的输入输出,为区别系统集成时使用的PLC与CNC内置的PLC,此处将CNC内置PLC称为PMC,输入地址的表示形式为X*.*,输出地址的表示形式为Y*.*。

3.1 系统工作流程规划

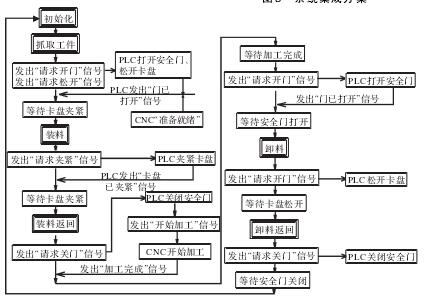

机器人与数控车床协调运行的工作流程规划涉及机器人的运行过程划分、两者之间的信号传递,是系统集成的关键[3]。分析对比几种方案后,确定系统工作流程规划如图4所示。

图4 工作流程规划

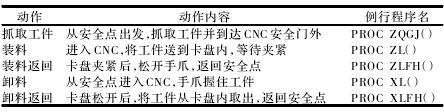

因使用了 PLC 直接控制安全门、卡盘以及传送带,数控车床与机器人的信号传递数量大大减少。图4中,双线框内的内容为机器人的运行动作,即将机器人上下料过程分为5个动作,按照机器人运行轨迹及其手爪动作编制相应的例行程序,由主程序调用[4],动作内容、例行程序名见表1。

表1 机器人例行程序

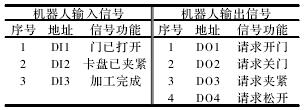

3.2 信号传递

根据机器人与数控车床的工作流程规划,机器人将输入 3个信号、输出 4个信号,达到与 CNC协调运行的目的。机器人输入输出信号地址分配如表 2所示。

表2 机器人输入/输出信号

CNC将通过PMC输入1个信号、输出2个信号,PMC入输出信号地址分配如表3所示。

表3 PMC输入/输出信号

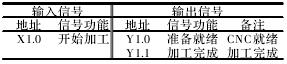

3.3 系统联接

机器人和PMC的输入输出信号均通过PLC进行逻辑处理和传递。三者之间的信号连接关系见图5。

图5 系统连接图

4、 系统程序设计

机器人和数控机床均按照各自的程序运行,由机器人完成装卸料,数控机床完成工件加工。机器人和数控机床之间通过PLC进行信号传递,协调运行。为此,需要编制机器人程序、PLC程序,修改数控机床PMC程序。

4.1 机器人程序设计

机器人程序包括主程序和例行程序。机器人运行时执行主程序[4]。在主程序中,根据流程规划调用表1中的例行程序,进行机器人上下料。

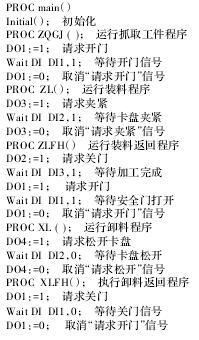

1) 主程序设计。根据系统运行规划,机器人主程序如下:

2) 例行程序设计。在设计例行程序时,首先通过示教确定机器人运行的关键点,包括取料点、放料点、中间点、安全点等,然后按照运行轨迹调用机器人运动指令,并在需要时夹紧和松开手爪。由于篇幅有限,此处略去具体的程序。

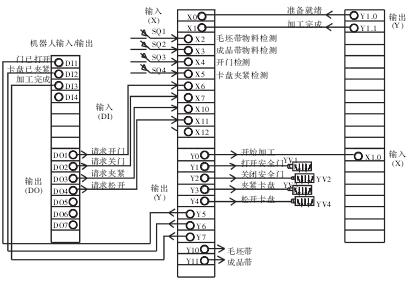

4.2 PLC程序设计

PLC协调机器人和数控机床间的运行,并控制数控车床安全门的打开与关闭、卡盘的夹紧与松开、外部毛坯带和产品带的运行。图 6 所示为根据流程规划设计的PLC程序。

图6 PLC程序

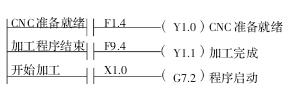

4.3 PMC程序修改

系统集成时,数控车床内置 PLC(即 PMC)原有程序需要进行修改,以协调数控车床与机器人的运行,使车床在接收到“开始加工”信号时执行加工程序,并在加工程序运行结束后输出“加工完成”信号等。如图 7所示,修改 PMC 程序时,在原有程序的最后增加一段程序,F1.4 和 F9.4 为数控系统内部信号,当数控系统准备就绪时,F1.4 值为 1,当加工程序执行后,F9.4 值为 1。G7.2 为数控系统内部的功能激活码,当 G7.2 值为1时,数控系统激活加工程序,开始加工[5]。

图7 PMC程序修改

5、 结语

通过将数控车床与工业机器人进行系统集成改造,设计了机器人程序、PLC 程序,修改了数控车床PMC 程序,使数控车床与工业机器人相互协调,在工作流程上有机衔接,实现机械零件自动加工、自动装卸料。该集成方法实际应用效果好,系统可维护性佳。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息