CIMT2015之五轴联动加工中心展品评述

2015-12-24 来源:沈机集团昆明机床股份有限公司 作者:何春树

在春暖花开,象征着美好,寄托着希望的四月。以“新常态•新发展”为主题的第14届中国国际机床展览会(CIMT)于2015年4月20~25日在北京中国国际展览中心如期举办。本届展会展出面积达13.1万平方米,汇聚了28个国家和地区的1554家知名机床工具制造商,其中,境内展商780家,境外展商774家,展出面积各占50%。全球业界的著名企业携各自的最新成果相聚这里同台竞技。这是展示世界先进制造技术和机床工具产品的盛会,也是推动中外技术交流和我国机床制造水平进步的重要平台。

当前,世界经济复苏缓慢,中国经济步入新常态。新常态下的中国经济,已告别了过去几十年的高速增长,步入了更加注重追求质量和效益的时代,这是我国经济前所未有的新时代,机遇和挑战并存。机床工具行业也迎来新发展的战略转型机遇,将从过去的高速度向高品质、高效益转移。CIMT2015从机床展品的集成化、信息化、智能化诠释了新的发展阶段下机床工具制造业新的环境特征,以及机床制造业如何贴近用户需求而获得新的发展动力,展会主题“新常态•新发展”也将赋予新的内涵。

结合展会主题及机床制造业新的发展环境,五轴联动加工中心无疑是最吸引眼球及先进制造的代表,展出的五轴联动加工中心从结构型式分为五轴联动卧式加工中心、五轴联动立式加工中心、龙门型五轴联动加工中心等,下面就具有代表性的五轴联动加工中心展品做介绍。

1五轴联动卧式加工中心

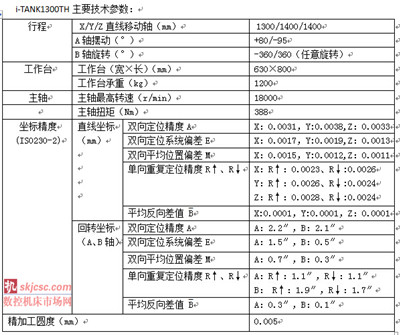

1.1 浙江日发精密机械股份有限公司展出的的i-TANK1300TH五轴卧式加工中心(配置A摆头)

i-TANK1300TH及加工的工件

该机床为整体对称结构,动立柱、正挂主轴箱。机床床身、立柱、主轴箱等大件均为优质球墨铸铁,整体优化设计确保机床高刚性、高稳定性,直接重心驱动保证了机床的高精度。其结构特点为:

X轴为整体底座式对称封闭箱型结构,布置网格加强筋,分配多点支承,为工作台滑座的移动、工作台回转及切削受力时提供强有力的支承,两侧直接成形的排屑槽使高效加工得以实现;

Z轴为前(导轨)低后高(导轨)结构,有效保证立柱运动时重心的稳定性及机床热稳定性;

Y轴立柱为下部加宽的龙门型对称结构,保证了摆头体上下移动时重心的稳定性及A轴摆动强力切削时的整体刚性;

大尺寸高精度滚珠直线导轨确保机床快速移动;

直线轴绝对光栅和回转轴圆光栅精准反馈,使机床具有较高的精度及精度稳定性;

B轴360°/-360°连续任意回转,加之A摆头+80°/-95°的连续摆动,保证了工件一经装夹后的无死角加工。

1.2沈机集团昆明机床股份有限公司的KHC160-5A五轴联动卧式加工中心(配置A摆头)

该机床为刨台式布局,前、后床身连接呈“T”字型结构。动立柱、正挂主轴箱。机床由床身、立柱、工作台、主轴系统、进给系统、液压系统、润滑系统、冷却系统、刀库、排屑装置、安全防护装置、数控系统等部件组成,机床整体结构紧凑、热变形小、刚性高、精度高而稳定。是特种加工材料钛合金、铝合金、薄壁航空件、发动机缸体等行业的首选设备,机床为中航工业成都飞机工业(集团)有限责任公司订购。

其结构特点如下:

工作台沿前床身导轨横向移动(X坐标),主轴箱沿立柱上下移动(Y坐标),立柱沿后床身纵向移动(Z坐标),工作台回转(B坐标),A轴摆动(A坐标)。

前、后床身、立柱、主轴箱、A摆头传动箱体、滑座及工作台等大件均为优质铸铁,并经多次时效处理。建立了虚拟样机有限元模型,动态模拟装配,保证大型移动部件轻量化。前后床身为封闭的箱中箱结构,并布置加强筋,合理分配多点支承,使机床具有足够的刚度;立柱为双壁门式铸件,纵横布置加强筋,其前后敞开,便于散热。A摆铣头传动箱体与主传动箱联接,A摆铣头传动箱体、主轴传动箱正挂在立柱导轨上。

主传动采用交流伺服电机,通过两级齿轮变速,扩大主轴调速范围,增大主轴扭矩。气缸推动滑移齿轮实现高、低档变速,驱动A摆铣头使主轴获得30~4000r/min的转速。

摆头主轴采用氮化钢,经过多次热处理及精加工。主轴前支承采用四个高速、高精度、万能组配向心角接触球轴承,主轴后支承采用超精密单列圆柱滚子轴承。主轴轴承转速高、精度高、刚性好,能长期保持主轴旋转精度,确保强力切削。

X、Y、Z坐标导轨采用进口滚珠直线导轨,刚性好,具有很好的动态和静态承载性能及超强的运动平稳性,以保证在要求较高的几何精度与表面质量条件下具有高的切削效率。并具有较好的抗震性、较小的振度幅度,延长机床使用寿命。

X、Y、Z坐标进给机构均通过伺服电机、齿形带轮减速与预载滚珠丝杆双螺母副连接,丝杆螺母结构为间隙可调的双螺母结构。各进给传动机构结构紧凑、传动精度高,能保证各移动部件的平稳性。

B坐标360°连续任意分度,进给机构采用蜗轮、蜗杆副传动结构,可调整消除传动间隙,保证较高的传动精度。采用进口轴承支承,精度高、运动平稳、抗振性好,能长期保持精度。工作台采用液压夹紧,其夹紧、松开变动量小、夹紧稳定、可靠。

A摆铣头通过伺服电机、齿形带轮减速及两个斜齿轮驱动蜗轮、蜗杆副回转,A摆回转采用两个刚度好、精度高的轴向径向轴承分别支承在转轴两边,弧齿锥齿轮轴还装有两个向心角接触球轴承,增强支承刚性。A摆铣头回转采用液压夹紧机构。

平衡机构采用带贮能器液压平衡装置,保证主轴箱沿立柱上、下平稳移动,性能可靠。

机床液压系统由液压箱集中供油,采用大容量油温冷却机控制油温,提高液压元件的使用寿命和液压系统的工作可靠性。

整机采用简洁、时尚、流线形全封闭式防护罩,设计理念新颖,符合人体工学要求,易于维护。整机防护门设有安全联锁装置,确保操作人员及机床运行安全。各直线轴设有伸缩式防护罩,防护罩内配置除雾装置,对使用大流量的冷却液非常有利。

机床配有完备的排屑系统,通过链板式排屑装置将铁屑输送到排屑小车,排屑滤网可靠、便于带出铁屑,并带有清洗口,方便清理。

机床带有集中润滑系统,通过定时定量润滑泵将润滑油输送至导轨、滚珠丝杆螺母副等各润滑点,润滑系统具备末端压力检测功能。

位置检测反馈系统,X、Y、Z三个直线轴采用德国HEIDENHAIN 公司直线绝对光栅尺直接检测,A、B轴采用德国HEIDENHAIN公司圆光栅直接检测,主轴采用德国HEIDENHAIN公司分离编码器间接测量、反馈。

机床配置雷尼绍RMP60工件找正测量系统及NC4激光刀具检测系统,具有刀具长度、半径补偿功能,RTCP补偿功能。

2五轴联动立式加工中心

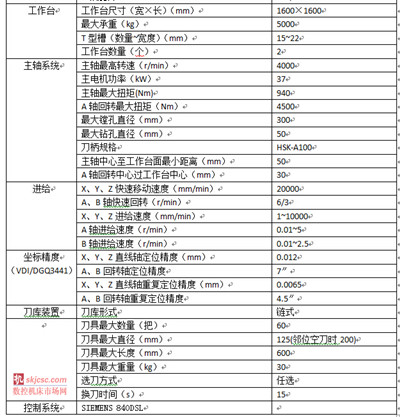

2.1汉川数控机床股份有限公司的HVMC500F5高速五轴联动立式加工中心(配置摇篮式工作台)

该机床为整体式床身,X、Y、Z伺服进给坐标采用交流伺服电机驱动,运动平稳,其精密滚珠丝杆副由专用轴承支承。主轴采用高速、高精度主轴轴承,主轴油循环冷却。滚珠直线导轨及滚珠丝杆副采用集中自动稀油润滑。配置的机内对刀仪直接与系统连接,减少辅助时间。各类零件、复杂模具等多品种工件经一次装夹,可自动高效、高精度的连续完成镗、铣、钻、铰、扩孔等工艺,广泛用于模具、机车、造船、印刷、纺织等行业。

机床结构特点:

卓越的基础大件结构设计:与众不同的侧墙宽度、床身厚度,确保摇篮工作台安装的稳定性及方便性,极大地提高了整机的精度稳定性。

圆滑枕结构及四条导轨布局客服了由于滑枕自重及加高速工时受切削力影响而产生的偏载力矩和变形,保证加工精度HVMC500F5高速五轴联动立式加工中心的稳定性。

高精度轴承及电机,A、C轴采用力矩电机直接驱动,保证坐轴的动态响应性能并实现无间隙驱动,A、C轴支承采用进口高精度轴向-径向转台专用轴承,确保转台高速切削下的高刚性和高精度。

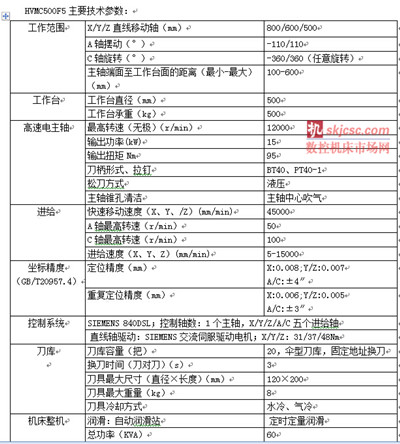

2.2德国奥美特公司展出的GS1400/5-FDT五轴联动立式加工中心(配置摇篮式工作台)

该机床是奥美特独特结构设计理念(ASGK)之佳作,其独特的外观、栩栩如生的加工工序跃然于操作显示屏、加工区域喷淋冷却、在工作台上直接进行油雾收集等独到的设计让人流连忘返。机床床身作为承受静态载荷的基础部件采用优质灰铸铁EN-GJL300(GG30),承受动态载荷的Y轴侧墙、X轴横梁、Z轴主轴箱采用球墨铸铁EN-GJS500(GGG50)。其结构特点如下:

箱中箱结构:Y轴双框侧墙作为支承的基础结构,支撑嵌入其中两个X轴载体(横梁)和整体Z轴系统(主轴箱)。

直线轴X、Y、Z配置8面及双层设计的直线导轨,分别由2根滚珠丝杆和2个伺服电机驱动,保证机床有较好的动态性能和精密切削时的精度。而且热稳定性好。

龙门框架侧墙设计与传统的“横梁安装在顶部”相比,机床刚性增强2.3倍,侧墙内置4导轨(Y轴移动)保证刀具中心点(TCP)始终没有位置偏差,无需RTCP附加补偿,减少刀具磨损,大幅度增加了刀具使用寿命。

旋转工作台(A、C轴)采用直接回转驱动的扭矩电机驱动,A轴两个扭矩电机分别嵌入安装在两侧墙内,消除了驱动部件的摩擦和机械间隙,达到较高的摆动速度和旋转速度、较高的承载能力(最大承重3000kg)、高的精度、较好的稳定性。

直线轴X、Y、Z均采用双伺服电机驱动,达到极高的定位精度和更高的快速移动速度及加速度。

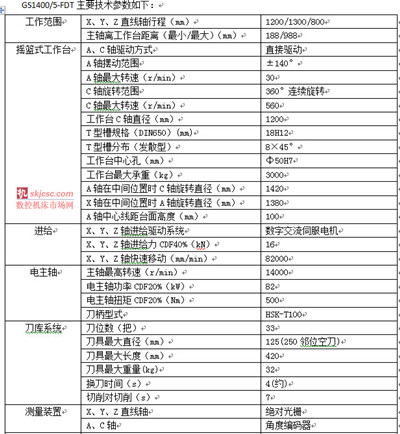

GS1400/5-FDT主要技术参数如下:

3立卧转换五轴联动加工中心

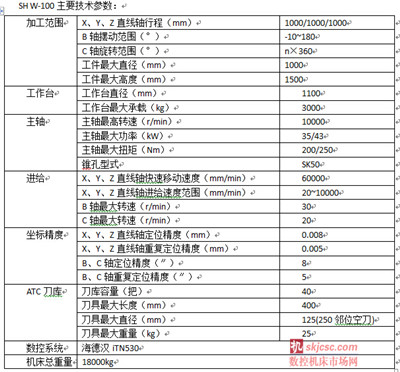

3.1大连三垒机器股份有限公司展出的SH W-100立卧转换五轴联动加工中心(配置立卧转换主轴头)

该机床为工作台滑座横向移动(Z轴),主轴箱溜板纵向移动(X轴),主轴箱上下移动(Y轴)。采用三点支承,三个支承地脚呈等腰三角形结构分布,安装调试方便,确保精度稳定性。床身设计为纵、横布局的T字型整体结构,抗震性提高15%,结构紧凑。B轴采用双行星齿轮减速机结构,在有效消除反向间隙的同时实现联动状态下的大扭矩切削,B轴配置海德汉圆光栅,实现精确进给。 C轴采用CTT高精度蜗轮蜗杆副传动,双蜗杆结构设计既保证了较高的进给分度精度,又可在长时间运行磨损的情况下快速调整,恢复精度,C轴配置海德汉圆光栅,用于精确分度。立卧转换是通过B摆在-10°~180°摆动范围内实现。

机床结构特点如下:

电主轴转速达10000r/min,功率高达43kW,扭矩达250Nm(根据用户需求转速可达24000r/min),适合于模具类零件加工。

直线轴快速移动达60m/min,加速度达0.5g,既满足了五轴类加工零件所需的高动态响应性,又最大程度的缩短了非加工时间。

数控C轴转台为德国进口数控回转工作台,采用德国米汉纳GGG高等级铸铁,具有非常高的刚性,独特的夹紧技术具有夹紧速度快、扭矩大、制动性强等特点,连续回转C轴可参与联动加工,20r/min的回转速度保证了联动加工的高效性。

配置进口机械手刀库,刀对刀换刀时间仅为3.3秒,减少加工辅助时间,提高加工效率。

配置海德汉数控系统适用于多功能轮廓加工的五轴控制,可实现最优秀的3D轮廓加工,自适应进给速率控制,动态碰撞检测,具备强大的管理、测量和监测功能。

4龙门型五轴联动加工中心

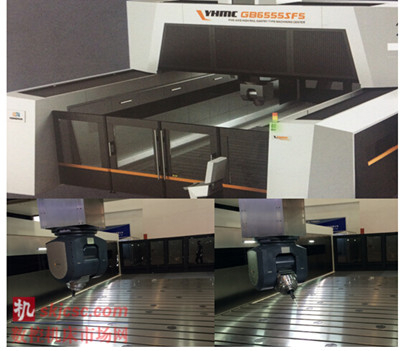

4.1山东永华机械有限公司展出的YHMC-GB6555SF5高速桥式五轴加工中心(配置A/C摆头)

桥式五轴龙门加工中心是大型特种材料高精密加工的首选设备,广泛应用于航空航天、模具制造、船舶发动机等行业的大、中型复杂零部件的加工。机床外观简洁高雅、造型新颖、A/C头摆动灵活、动作准确。为山东省重大专项产品。

机床结构特点如下:

两侧墙材质选用矿物铸造材料,提高机床整体刚性、抗震性、降低机床热变形,提升机床在强力切削条件下的精度保持性、可靠性。

横梁为沿两侧墙前后移动(X轴),横梁采用“拱形散热”筋板结构,实现高刚性大跨距横梁的轻量化,有效控制了大跨距横梁的静、动态变形量。

滑枕座沿横梁左右移动(Y轴),滑枕座为封闭结构,有效避免机床强力切削时滑枕倾覆现象的发生。

滑枕沿滑枕座上下移动(Z轴),Z轴采用滚动导轨块结构,有效提升Z轴快速进给,优化了滑枕抗震性、切削刚性,保证了对冷硬模具钢、钛合金等特殊材料的硬铣加工时工件的高精度、高表面质量。

双驱同步控制技术的良好应用保证了高加速度情况下机床运动的平稳性、可靠性。

4.2济二机床集团有限公司展出的XHSV2720×80五轴联动定梁高速龙门移动镗铣加工中心

该机床引进国外先进技术设计的龙门框架结构的动立柱、定横梁,工作台固定在地基上,龙门框架立柱在两个床身导轨上移动,横梁安装在两个立柱上,横梁上安装滑枕式A/C摆动铣头(主轴),组成了龙门框架式对称结构,具有较高的热对称性,整机刚性高、稳定性好,具有高速、高效、高精、高动态响应、高可靠性、高的动、静特性,适用于航空、航天、高铁、地铁等领域大型复杂铝合金、钛合金、复合材料结构件的高速、高效加工。

XHSV2720×80五轴联动定梁高速龙门移动镗铣加工中心

机床结构特点:

龙门框架沿床身纵向移动(X1、X2轴),滑座沿横梁作横向移动(Y轴),滑枕沿滑座上下移动(Z轴)。

机床大件:滑座、滑枕(主轴箱)、摆头体为优质球墨铸铁;床身、工作台、立柱采用优质铸铁,经时效处理,采用有限元分析设计,得到足够的刚度和减振性能的最优组合。床身为封闭的箱型结构,并布置加强筋,合理分配多点支承,为机床高速移动、强力切削提供足够的刚度保障;立柱为大截面、纵横布局加强筋结构、具有足够的抗弯、抗扭强度。

机床导轨:X、Y、Z轴线导轨采用进口大规格重载滚珠直线导轨副,具有承载大、精度高、动态响应性好、精度保持性好等特点。

直线进给机构:龙门框架移动(X1、X2、Y轴)进给机构采用双电机+高扭矩、低背隙行星减速器+双小齿轮+进口高精度齿条的传动结构,具有任意拼接长度、自动消除间隙、传动精度高、易于调整、维护等特点。

液压系统:机床液压系统由单独的液压站集中供油,为主轴松拉刀、主轴变速、部分润滑、冷却等供油,液压箱内的液压油及恒温油分别由各自的油泵供油,采用大容量油温冷却机控制油温,提高液压元件的使用寿命和液压系统的可靠性性、稳定性。

X、Y、Z导轨采用集中定时定量润滑脂润滑,按预定的时间周期对各润滑点自动供油,使运动副保持适量的润滑油膜,润滑充分可靠,保证各运动坐标的性能要求。

机床配置封闭式操作舱,便于操作和观察,安全性高。

机床导轨防护:机床X、Y导轨采用不锈钢伸缩式防护罩,有效防止铁屑及冷却液飞溅对导轨的侵蚀,提高使用寿命。

A/C摆头:A/C轴液压制动、无间隙机械传动,C轴n×360°正、反向连续旋转。

5 小结

本届展会上的五轴联动加工中心从结构型式区分主要为:五轴联动卧式、五轴联动立式、龙门式五轴、立卧转换五轴;从切削性能区分主要为:五轴联动镗铣加工中心、五轴联动车铣复合、五轴联动雕铣机、五轴联动模具加工机。实现五轴联动的主要功能部件为摆动工作台和A/C摆头,摆动工作台基本用于卧式五轴、A/C摆头大部分用于立式五轴,实现五轴联动机床精确、高效切削的主要部件为滚珠直线导轨、直线电机、力矩电机、高速精密切削刀具,实现精准位置反馈的部件为高精度直线光栅、圆光栅,控制系统主要为西门子、法拉克、海德汉等。然而这些部件及系统主要靠进口,并且很多技术的应用经常被限制和制约、有些控制系统中的功能模块直接对我国进行封锁。这是我国机床工具制造业从制造大国向制造强国发展过程中的主要瓶颈,加之中国机床消费市场表现为“需求总量明显减少,需求结构加速升级”,而且趋势日益明显。导致制造业于近两年处于低谷、甚至茫然,于是本届展会以主题“新常态、新发展”在呼吁制造业应有新构想、新转型来开启行业未来。

制造业应从单纯的“制造商”转变到“方案提供商+系统服务商”。新技术、新材料和新工艺的不断涌现,将给金属切削机床带来巨大的危机与挑战,“新常态”下的大环境和产业政策必将引发新的产业革命。机床的集成化、信息化、智能化已成为发展的方向和趋势,传统产业和互联网结合的洪流不可阻挡,机床行业也将无疑被卷入到互联网革命浪潮中,实现制造业数字化、智能化将在机床行业掀起新一轮竞争。社会化、专业化生产中没有任何一家企业可以提供智能制造所需的全部产品,只有以企业的跨界、融合来实现共赢,以开放的平台促进不同行业、企业的融合。以协会、联盟,甚至跨界的形式进行交流、促进,为市场和用户提供完整的解决方案。跨界、融合、共赢以成为大趋势,智能化集成会更为广泛,这将成为“新发展”下的“新常态”,只有主机厂和配套商、集成商共同打造一个好的“生态环境”,该“环境”中的企业才能更好生存、发展,为转型升级奠定坚实基础。转型升级路漫漫,值得上下求索。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息