数控机床状态监测和故障预测系统的关键技术

2021-2-24 来源: 江苏海洋大学 应用技术学院 作者:赵中敏

摘要:状态监测和故障预测技术是数控机床实现自主保障的一项关键技术,首先提出了状态监测和故障预测维修的组成及功能,构建了数控机床维修系统的功能框图并分析了其工作流程;接着阐述了故障诊断与预测的具体实施结构体系,该结构能够实现大型数控机床状态监测和故障预测,为提高数控机床的使用寿命及使用效率,具有重要的推广价值;最后总结了如何开发适合我国国情的状态监测与故障预测系统。

关键词:数控机床 状态监测 故障预测 工作流程 结构体系

大型数控机床系统的性能及可靠性决定了其工作寿命以及工作效率,目前的事后维修和计划性维修很难预防灾难性的故障,而且常常引起不必要的停机,存在引入维修损坏的风险。与以上两种维修策 略 不 同 , 视 情 维 修 (CBM, condition basedmaintenance)是面向设备实际状态和发展趋势的,根据对设备当前和将来状态的正确和可靠的预测来安排维修活动。因此对设备当前状态的描述,以及对下一时段状态和故障的预测是实现视情维修的根本,这也正是状态监测和故障预测技术要着力解决的问题。状态监测和故障预测技术使得设备维护人员可以预知故障的发生,从而采取一系列维修或预防的措施,而不必等到故障真正发生之后再做出反应。

目前,数控机床正朝着大型化、高速化、高精度化的方向发展。在高速、高加速度、大载荷、大位移等非常规工况下,振动、冲击、变形等因素对机床的进给系统产生重大影响,导致丝杠、导轨、轴承、联轴器、齿轮、蜗轮蜗杆等机械部件产生各种故障,由此引起数控机床的运动误差、部件磨损甚至意外停机等问题。因此,在状态监测和故障诊断领域内,正确评价大型数控机床当前的状态,预测机床运行状态的发展趋势,为机床维护提供指导依据是一个亟待解决的问题。

1、数控机床状态监测和故障预测的组成及功能

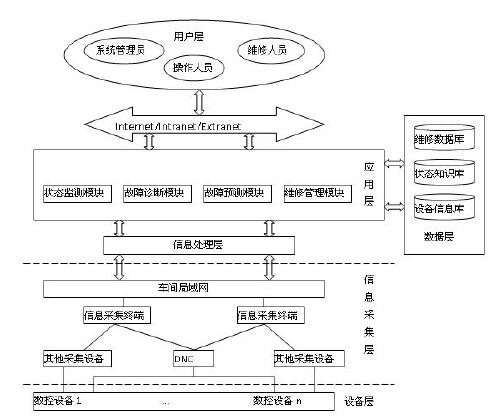

通过在线检测设备运行状态,参照设备正常的状态参数标准,结合历史维修知识库,对设备的运行状态进行分析,并对故障可能发生的情况进行预测,从而作为制定设备合理维修计划的依据。通过对运行状态进行监测,如果发现设备出现了故障,则立即进行诊断,确定故障部位和故障类型,提出维修建议,进而下达维修任务和组织实施。其体系结构如图1所示。

(1)设备层:由作业车间中数控加工设备构成。

(2)信息采集层:其主要作用是采集设备层的运行状态数据,并对这些数据进行滤波、整形、放大等处理后,提交给信息处理层。该层主要包括各类传感器、信息采集终端、直接数字控制(DirectNumerical Control,DNC),以及其他智能设备等。

(3)信息处理层:该层的功能是对信息采集层提交的信息进行识别、转化、分类、融合、特征提取、特征融合等,为应用层的功能实现提供支撑。

(4)数据层:由维修数据库、状态知识库和设备信息库等相关数据库及知识库构成。维修数据库存储维修内容、维修操作、维修计划、维修事件等相关数据信息;状态知识库存储设备在不同工况下运行的状态参考值、允许值和故障阈值等。

(5)应用层:由在线监控模块、故障诊断模块、故障预测模块和维修管理模块组成。在线监控模块实时获取设备运行状态数据,在对其进行处理后,进行数据融合,向用户显示设备运行状态,并将融合后的数据提交给故障诊断模块;故障诊断模块在监控模块提供监控数据的基础上进行特征提取,并对特征值进行融合,进而通过各种特征分类器进行分类,在进行数据的决策层融合后进行故障诊断,并输出故障结果;故障预测模块根据相关模型和算法对设备运行状态特征进行故障预测,并对可能的故障部件、故障原因、故障类型等进行分析;维修管理模块主要处理与设备维修相关的操作管理,包括维修内容管理、维修计划管理、维修事件管理、维修控制等。

(6)用户层:该层的用户分为系统管理员、操作人员和维修人员三类。

需要指出的是,上述体系结构中的各功能模块之间并没有明显的界限,存在着数据信息的交叉反馈。国外对上述各模块中应用的一般技术(如传感器、数据传输、数据处理等)和方法(如系统框架模型、状态监测和预测推理算法等)进行了大量的研究,同时也进行了大量的工程实践。

图 1 数控机床的状态监测和故障预测的结构体系

2 、数控机床状态监测和故障预测的工作流程

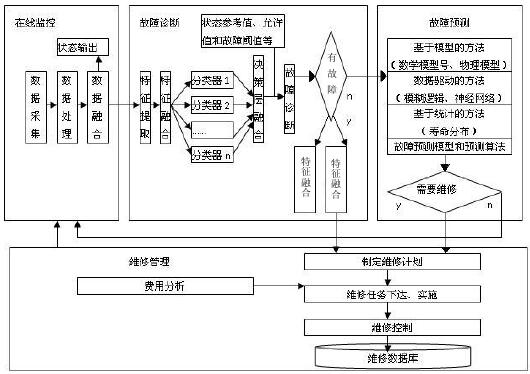

数控机床状态监测和故障预测系统包括两种工作流程:

(1)设备运行状态信息采集和故障诊断、预测流程;(2)设备维修管理流程,如图 2 所示。

具体操作可划分为四个阶段。

图 2 数控机床的状态监测和故障预测工作流程

2.1 设备可监测的运行状态信息分析

(1)设备运行状态实时采集与监控,通过对设备可监测的运行状态信息进行分析,选择最佳的状态监测方法,确定所需的仪器和设备,进行设备运行状态数据的采集。

(2)由于设备运行状态的输出大都为非线性,同时受温度、电源波动、噪声和振动等环境因素的影响,使得所采集的数据不能准确地反映测量值,容易出现测量准确度不高、稳定性差等问题。因此,需要对采集到的数据进行处理,剔除错误数据或偏差数据。

(3)对多源同类传感器进行一次数据融合,然后对异类传感器进行二次数据融合,以提高获取状态信息的准确性。同时,根据融合后的数据输出设备的运行状态信息。

2.2 基于融合后的设备运行状态信息进行故障诊断

(1)由于实时采集的设备运行状态信息的数据量相当巨大,为了对设备运行状态进行分析和诊断,需要根据融合后的运行状态数据,提取设备运行的关键特征,构建设备运行状态的特征向量。

(2)根据信息融合理论进行设备运行状态的特征融合。

(3)构造特征分类器,进行决策层融合。同时,参考设备运行状态参考值、允许值和故障阈值,进行故障诊断,并输出诊断结果。如果诊断结果是有故障,则进行故障报警,并输出故障信息,同时进入维修管理;如果诊断结果是无故障,则进入故障预测阶段。

2.3 故障预测

虽然故障诊断的结果是未发生故障,但设备存在发生故障的可能性。故障预测的目的就是分析这种可能性的大小,并做出是否需要进行维修的判断。预测的方法有基于模型的方法、大数据驱动的方法和基于统计的方法三种。经过预测后,如果判定为不必进行维修,则返回设备运行状态实时采集与监控;如果判定为需要进行维修,则进入维修管理。

2.4 维修管理

(1)如果设备需要进行维修,则查询相关维修数据库,制定维修计划。

(2)对维修计划进行费用分析,并生成维修任务。该步骤由相关人员组织实施。

(3)对维修任务进行控制,维修任务完成后,把相关维修信息输入维修数据库。

3、 数控机床状态监测和故障预测的结构体系

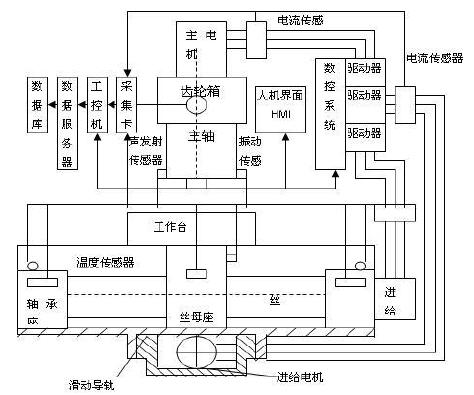

针对监测对象的特点,选择不同的传感器对各个部件的运行状态进行监控,具体结构如图 3 所示。

图 3 数控机床的状态监测和故障预测结构体系

1)数控系统

数控系统运行参数可以通过软件直接读取,系统故障代码显示各种报警信息。有故障特征融合特征融合

2)导轨副

X 向、Y 向和 Z 向导轨采用滑动导轨,机油润滑,在滑动体上安装三向振动传感器监测导轨的变形及磨损。

3)丝杠副

由于设备运动部件的性能及精度变化主要反映在振动频率及幅值的变化上,在 X 向、Y 向及 Z 向滚珠丝杠副的丝母座上分别安装 1 个三向振动传感器,监测丝杠由于磨损、偏心、丝杠滚道表面缺陷、滚珠缺陷等导致的振动及冲击脉冲。丝杠两侧的支撑端分别安装 1 个单向振动传感器,监测由于丝杠弯曲、前后支架不同心、轴承故障等导致的振动形态变化。为提高故障预警和诊断的精度,在丝母座及两个轴承座上分别安装 1 个贴片式温度传感器,监测性能变化导致的温度增加。

4)主轴系统

主轴系统由电机、齿轮箱和主轴构成。在主轴前端安装声发射传感器和振动传感器,在齿轮箱上安装振动传感器,监测主轴的运动精度、轴承状态及齿轮啮合状态。

5)伺服系统

采用 3 个电流传感器分别监测主轴电机和 2 个给电机的实际负载状况及功率变化,通过切削力实验,对电流信号进一步分析处理,可以建立电流与负载力之间的映射关系。驱动器故障由其内部报警代码提供解决方案。

6)润滑系统监测

润滑系统的压力及流量分别采用压力传感器和流量传感器实时监测,油箱机油温度和液位高度采用温度传感器和液位传感器获取,防止异常状况和漏油的发生。

7)电气控制系统

采用可编程控制器 ( programmable logiccontroller ,PLC)直读技术获取 PLC 点位信息,构成状态矩阵,并采用图形化方式将电气原理图进行对照输出,以便快速诊断和维修故障。上述传感器信号通过模 / 数(analogue/digital,A/D)采集卡转换后输入工控机进行分析与计算,分析获得的设备状态监测数据送入数据服务器存储,并同时在设备的人机界面 HMI上实时滚动显示,以便于操作人员掌握设备各个部件的运行及状态信息。

4、 结语

虽然各种数控设备状态监测与故障诊断系统已逐步得到应用,但还远没有达到工程实用化的程度。目前还仅在部分关键的系统和部件中应用。并且对大多数系统尤其是数控设备的故障机理了解还不深入,有些还仅是故障的检测,还不具备故障预测的能力。此外,何正确有效地预测系统的状态,并做出优化的维修决策等都需要大量的研究工作。难点工作主要在于如何规划特定被监测系统的系统体系结构,如何有效地选用一些较成熟的技术用于构建状态监测与故障预测系统。应首要确定需要进行研究的关键技术(如对于数控设备关注故障机理的基础性研究),进而开发出适合我国国情的状态监测与故障预测系统。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com