精密卡规磨床自动化设计方案的研究

2019-7-15 来源: 桂林广陆数字测控有限公司 作者:卢焕宁

摘 要:提出了一种数控磨床的自动化方案,并通过对该方案的各功能部件的分析和研究,找出了问题所在,也提供了相应的解决方案,理论联系实践的论述了该方案的可行性。

关键词:磨床;数控;精密;磨削

一直以来,在我国传统的量具生产过程中,卡尺的大小量面都是最后通过人工研磨来保证其最后的精度的,且因为传统的加工设备和加工工艺的局限性,每一把卡尺的单件尺寸都是唯一的,即毫无互换性可言,这也给卡尺的售后服务带来了很大的局限性,同时大大地提高了成本(因为卡尺上的零件损坏后只能整把邮寄回工厂维修,不能实现零件的随时更换)。与此同时,国际上已经出现大批量生产且具有可互换性的,完全靠机械加工保证的卡尺,这种新型的加工工艺在很大程度上解放了劳动力和极大的减轻了劳动强度,也提高了生产效率。是发展技术向前看,还是固步自封的夜郎自大,这已经是一个急需做出抉择的现实问题。有鉴于此,本文提出一种针对卡尺量面磨削加工的自动化方案,该自动化磨削方案可以通过一系列自动化技术,实现卡尺量面的自动磨削,从而极大地提升了卡尺量面磨削的效率和可靠性。

该自动化磨削方案包括了零件自动上下料机构、夹具、数控磨床等多个自动化环节可以实现卡尺量面整个磨削过程的全自动化控制,整个磨削过程完全脱离了对工人的依赖,提升了磨削的效率,降低了工人的工作强度,提升了卡尺量面的质量。

1 、数控精密磨床的设计与研究

1.1 磨床主要加工要求

(1)卡尺大量面的平面度,要求在 0.002 mm 以内,用平晶检查必须肉眼能看到发散的彩色光带。

(2)要实现互换性,必须保证每把卡尺的大小量面之间的距离的误差在 0.005 mm 以内,考虑用绝对式光栅来保证。

(3)要保证卡尺尺身与尺框安装完毕后大小量面对贴合缝隙在 0.005 mm 以内,即尺身的大小量面与尺身定位面的垂直度必须在 0.002 5 mm 以内,同时尺框的大小量面与尺框的定位面的垂直度也要保证在 0.002 5 mm 以内。

(4)卡尺大小量面对粗糙度要求在 Ra0.2 以内。

以上四个方面的综合研究与分析是本项目成败的关键,也是卡尺量面质量是否合格、可靠的关键,基于以上四个方面的影响因素,本项目最后选择了丝杆线轨传动,电主轴磨头的法那科数控系统磨床。

1.2 数控精密磨床的设计

(1)机床的外形尺寸不能太大,为了体现现代机械设计的人性化特点,该机床的操作者应以坐姿来操作。

(2)数控系统的选择,目前比较常用的数控系统主要有三种,它们是:西门子数控系统、法那科数控系统、华中数控系统。根据各个系统的可靠性和性价比,决定选择法那科数控系统。

(3)磨头的选择,磨头也面临着两个选择,第一是采用传统的磨头,用电机带动,即磨头和电机是分开的,并通过皮带联接;第二是采用最新的技术,即采用磨削电主轴。这两种的特点是:第一种技术比较成熟,对设计来说比较有把握,缺点是因为电机和磨头是分开并通过皮带联接的,所以出现振动的可能性比较大,可能会影响零件的表面加工质量;第二种因为采用的是电主轴,所以振动的可能性比较小,表面质量比较容易保证,但缺点就是该技术属于比较新型的技术,可靠性和技术成熟性还有待观察。

(4)过滤装置的选择,因为要求很好的表面质量和平面度,所以砂轮加工必须选择水冷式加工,冷却液的过滤是一个大问题,在过滤装置的选择上选择了精密纸带过滤机,通过高精度的纸带过滤来实现冷却液的循环使用。

(5)砂轮的选择,传统的砂轮大多采用的是白刚玉和绿碳化硅,棕刚玉等材料,这些材料的砂轮的特点是:砂轮采购成本低,生产技术成熟,加工性能可靠,容易修整,切削进给量大等,但是加工精度不高,并容易磨损,且线速度普遍不高;新型的立方氮化硼砂轮的特点是:加工精度高,不容易磨损,且有很高是线速度,这刚好弥补了传统砂轮的缺陷,但因为是新型产品,其技术的成熟度不够,切因为太硬不容易修整,切削进给量也相对较小,这就导致零件容易烧伤。

(6)线轨的选择。磨床要求运动平稳,无振动和无阻力过大等形象,同时还要能够实现高速磨削和往复运动,又因为对磨床的具体尺寸都做了相应的限制和规定,所以在比较了传统的滑动导轨和现代化技术的线性滚动导轨后,决定采用线性滚动导轨来实现该磨床的导向运动,依据如下:在比较了国内外多个线性滚动导轨生产厂家的多种产品后,例如国内的南京工艺,济南博特,还有中国台湾的上银集团,德国的力士乐和日本的 THK 等等,我们最终选定了日本 THK 的一款阻尼相对较大的 SNS25R2DD球保持型 LM 线性滚动导轨。该滚动导轨不仅适合稳定的磨削,更能实现工件的高速进给,并能保证极高的进给和导向精度,这样不仅有利于工件的加工,同时与法那科数控系统的配合也更能够全方位的体现该数控系统的各种功能的优越性。

(7)丝杆的选择,根据磨床的具体要求,在传动方式上摒弃了传统的液压油缸驱动的传动方式,决定采用滚珠丝杆传动,因为这样不仅可以更好的实现磨床的告诉进给和可靠进给,更是节约了后续的维护成本,同时也可以把磨床的外形尺寸做到更小更精致,这也极大地节约了磨床的生产成本。滚珠丝杆的选择依据如下:同样是在比较了国内外多个滚珠丝杆生产厂家的多种产品后,例如国内的南京工艺,济南博特,还有中国台湾的上银集团,德国的力士乐和日本的 THK 等等,最终选定了日本的 THK 的一款 BNFN2505-3.5RRG0 型滚珠丝杆。该种滚珠丝杆不仅定位精准,运动平稳,同时还可以实现频繁的往复运动,相比传统的驱动方式更灵活,更耐磨,售后的维护成本更低,更经久耐用,几何精度更持久可靠,同时也能更好的配合法那科数控系统的使用,可谓是一举多得。

(8)润滑的设计和选择,对线轨和丝杆的润滑,主要采取的是油润滑,相比油脂润滑,油润滑的特点是:容易添加润滑油、对零件的润滑更加全面、对线轨和丝杆的保护更好。缺点是设计走线比较麻烦,相对附件比较多,但由于磨床是使用频率很高的机械设备,所以还是采用油润滑,这样不仅能增加设备的使用寿命,同时也更能保护设备的精度的持久性,对零件的加工也能得到更好的加工质量。润滑元件的供给产家在南京贝奇尔和浙江流遍之间选择了后者,因为后者有更高的性价比和更好的服务态度。数控精密磨床设计方案的确定,以及机床零件加工质量,磨床装配精度,是保证卡尺量面磨削质量最为关键的部分。好的机床设计方案布局,零件加工以及装配精度,才能制造出稳定,耐用的加工设备。

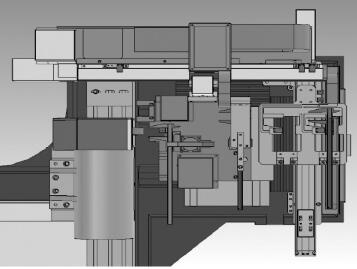

2 、卡尺夹具的设计与研究

根据卡尺量面的加工要求,以及磨床加工进给方向等多方面的考量,不单要考虑夹具与机床布局是否干涉,更要考虑夹具本身的可靠性和重复性等诸多变量。根据图 1 的夹具布局示意图,卡尺的夹紧主要通过一套自动定位装置来进行保证,加工卡尺量面通过机械手抓取卡尺放置在定位夹具上,再通过夹具中的主定位气缸和侧定位气缸的二次重复定位和夹紧确保卡尺的定位和固定,然后再通过数控精密磨床加工,完成卡尺量面的磨削。本自动化机构的难点与关键:

(1)卡尺的定位精度和固定可靠。

(2)固定压紧力的选择导致的卡尺位置移动对加工结果的影响。

(3)机械手抓取位置与夹具的布局的干涉问题。

(4)夹具的固定方式和夹紧力对卡尺量面加工结果的影响。

图 1 夹具与磨床的布局

以上列举的四个方面的影响是本项目在实施过程中的关键技术攻关点,也是决定项目成败的主因所在,通过以上四点的技术攻关,卡尺量面加工结果得以良好的保证与输出,很的满足了零件后续加工的需要。3 卡尺自动上下料机构的设计与研究3.1 卡尺自动上下料机构的参数与技术要求根据卡尺的自动上下料要求,结合加工的节拍与相关配合机构的交互等因素,确定了以下的技术参数和要求:

(1)自动上下料机械手移动速度:40 m/min.

(2)机械手抓取力:10 kg.

(3)机械手移动定位精度:±0.1 mm.

(4)机械手抓取工位:2 个。

(5)机械手配备抓取和松开到位感应开关。

3.2 零件自动上下料机构的方案设计

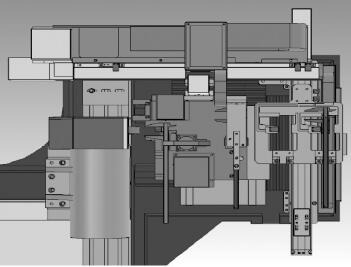

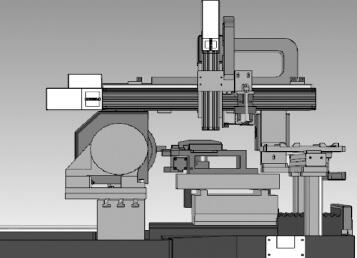

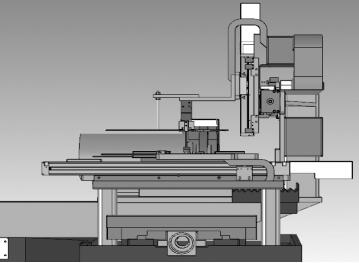

根据自动上下料机构的技术要求,本项目设计了如图 2、3、4 的机构方案.

图2 自动上下料机构

图3 自动上下料机构

图4 自动上下料机构

根据图 2、3、4 的自动上下料机构方案图,本机构的机械手可以实现零件的抓取和放置,同时通过传输机构实现零件从自动送料机构到夹具的移动,从而实现零件的上料抓取和下料放置的功能。本自动化机构的难点与关键:

(1)零件抓取的可靠性和定位的准确度。

(2)零件传输的平稳性和效率性。

(3)机构本身的刚性与可靠性。

(4)机械手抓取力的大小与零件、抓紧机构的匹配。

(5)机构的制造成本与经济性的平衡。

(6)抓取工位的交换的可靠性与持久性。

(7)机构的分拆零件的加工性和装配性。

以上七个方面是该自动上下料机构的难点,也是其运行可靠与否的关键点,通过对以上各点的研究与分析,逐个突破是解决问题的关键。

3.3 项目自动化解决方案

(1)机械手采用单臂支撑结构,要求支撑臂刚性满足,并考虑加工过程的工艺性和成本。

(2)机械臂横向(Y 向)进给A、采用线性模组传动方案,选择线性模组 tkk8620C-740A1-F1C.B、选择私服电机,通过联轴器连接伺服电机和线性模组,实 Y 向进给。

(3)机械臂垂向(Z 向)进给A、 采用线性模组传动方案,选择线性模组tkk6010C-300a1f1c.B、选择私服电机,通过联轴器连接伺服电机和线性模组,实 Z 向进给。

(4)送料盘(X 向)进给A、 采用线性模组传动方案,选择线性模组B、选择私服电机,通过联轴器连接伺服电机和线性模组,实 X 向进给。

4 、结束语

通过精密卡规磨床自动化设计,实现了卡尺的自动送料、自动上下料、自动加工等功能,该类型卡尺量面磨削的设计研究,不仅可以提升卡尺量面的准确度,同时也能提升卡尺量面加工的效率,降低人工制造的成本,改善工人的工作环境。同时该方案的设计具有广泛的推广价值和意义,可以针对不同行业的磨削加工自动化的改造和升级。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息