外圆磨床磨削工件螺旋纹产生原因及其排除方法

2020-9-23 来源:中车石家庄车辆有限公司 作者:李布 郭磊 李雪涛

摘要:本文主要介绍了ME1350A型外圆磨床在磨削车轴过程中,车轴产生螺旋纹质量缺陷的原因,以及相应的故障处理方法。

ME1350A外圆磨床是车轴加工必需设备,我厂有同型号机床多台,尤其是货车工厂加工滚动轴承车轴(£轴、D轴)专用设备,如果安装使用不当,或设备检修不及时,磨床就易出现故障,影响产品加工质量和正常生产,为了减少设备故障,缩短故障的排除时间,现将我厂外圆磨床磨削工件出现螺旋线纹的原因及排除方法介绍于下6。

1.ME1350A外圆磨床典型故障现象

故障1:工件表面产生螺旋纹加工的工件表面出现螺旋纹,其特点是有规律性,条纹连续不断,随着工作台移动速度的改变,螺旋线的螺距将发生改变,沿车轴轴向用手指轻搓磨削面.略有高低不平感;金属颜色比没有的地方浅而发白C见图1)。

图1螺旋纹

故障2:修整砂轮扎刀当修整砂轮不进给时,来回移动工作台,会突然出现扎刀现象。

2.产生故障的原因

(1)砂轮的因素。

(2)工作台运动不平稳或液压系统中进人空气产生爬行。

(3)进给机构微调精度不高或不稳定。

(4)磨床精度刚性和运动的平衡性因素:

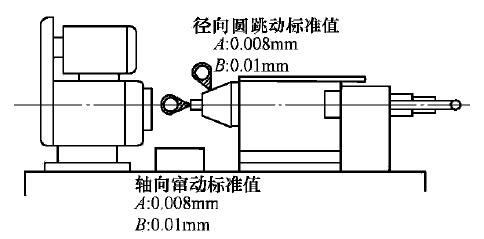

①工作台的直线往复运动精度(移动时直线性和倾斜)D②主轴的运动精度(径向圆跳动和轴向窜动)。(D主轴轴承间隙过大,磨削时受径向力的作用砂轮主轴产生偏转现象.使砂轮边缘接触工件造成螺旋纹^④各部件之间的相互位置精度等。

3.排除及调整检测方法

(1)拆下砂轮查看砂轮锥面孔与主轴的接触面积在80%以上,无损伤。砂轮做静平衡调整。

(2)检查液压系统的总压力值为1.5MP^润滑压力分别为IMPa、0.8MPa。各浮力的压力值分别为0.15 ̄0.20MPa。均为正常值,所有液压元件无损伤、无泄漏,各接触面(导轨)无损伤,润滑良好,工作台分别做低速、中速及高速运动均无爬行现象。

(3)拆下砂轮架后防护装置,将磁力表座吸在床身上,用千分表打在砂轮架上导轨后端,检测微进给量是否与千分表的数值一致,多次检测进给机构完好d

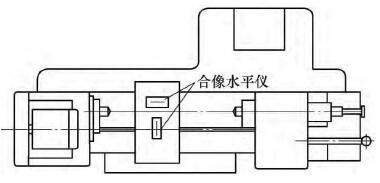

(4)在磨床精度中,床身导轨的直线度和平行度是其他精度的基础,所以必须先检测床身导轨的直线度。初步检测方法如图2所示,在解体前,在工作台中间放一个随机所附的桥板,桥板中间与工作台移动方向平行和垂直各放一个合像水平仪,移动工作台,在最大磨削长度的两端和中间三个位置检验。初步检测床身直线度超差。

调整:先拆除工作台,清洗V形和直线导轨,配研修刮500mm的V形铁和500mm平尺,使他们的接触面不小于14 ̄15点/cm2,修刮完成后,搭建简易的300mm的桥板检测床身的直线度(见图3)。

图2 初步检查床身直线度

图3 简易桥板

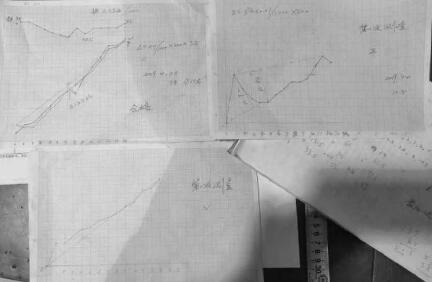

第一次检测的坐标图(见图4),通过计算,床身直线度超差,在调整床身直线度时,先准备两块调整垫铁、厚度不等的多块钢板(尺寸是lOOtnmx110mm,厚度2 ̄12皿n)和一*个栗浦(型号CP-180)。有了这些东西调整直线度时间可以提高一倍。调整完成后,每个调整垫铁上不能超过两块垫片,并且每块调整垫铁的丝杠是向上紧力,防止垫块卸力,垫铁在床身上要分布均匀。

图4坐标图

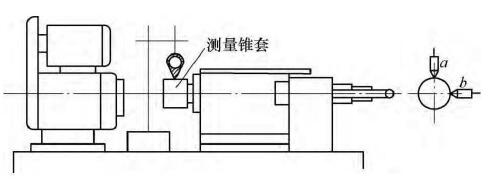

(5)检查主铀与工作台的平行度(见图5)。

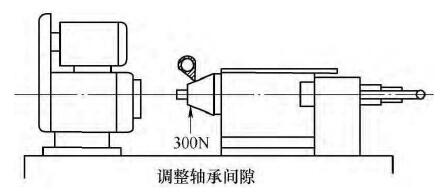

要保证砂轮主轴中心线对工作台移动的平行度,在100mm测量上允差应在0.015mm以内,测量套自由端只许上翘,如果超差,可取出上端前后两块轴瓦,进行调整。检查轴瓦的接触面要在60% ̄70%,如果不在正常范围之内,可修刮轴瓦,研点时要将蓝油涂于标准棒,然后把轴瓦放上,以双手拇指按平轴瓦,左右研动^刮削要求每(25x25)mm2内I82〇点为宜,若超过25点,不但轴瓦容易磨损,而且油膜形成困难。通过调整后端两块下轴瓦来纠正主轴与工作台的平行度。在沒有原始母件的情况下(测量套),可以用大量程千分表或百分表测量,测量时可以同时在主轴上打上两块千分表测量上母线和测母线(砂轮主轴中心线对工作台移动的平行度a、6在100mm测量长度上均为a:0.015mm,6:0.020mm)n把床身一侧的防护罩拆下,在平面导轨上放一把深度尺测量工作台移动的距离^测量方法:把测量的千分表调整好后,记录表的原始数据8imn,然后移动工作台(表头不能出主轴的锥面),记录测量的长度81.75mm,测量长度81.75minx主轴锥度的比值0.05加上原始数值8mm就等于理想值12.0875mm,实测值为11.998imn,理想值-实测值就等误差a,值为0.0895mm,通过测量计算6为0.045mm。通过调整下端后轴瓦恢复精度。安装上端两块轴瓦,调整主轴轴承间隙(见图6>D在0.012 ̄0.〇25mm之间^间隙调整好之后,在未安装砂轮之前,应空运转2h,每15miri检测一次温度,轴瓦温度与主轴箱油温应上升均匀,若不超过原温度20T;,则说明调整间隙合适。在这同时,可以检测主轴的轴向窜动和径向圆跳动(见图7)。

图5主轴与工作台的平行度检测

图6调整主轴轴承间隙

图7 主轴的轴向窜动和径向圆跳动检测

经检测,各部件之间的相互位置精度均在正常值(所有精度通过企业二级标准)。

(6)修整砂轮,必须要有充分的冷却液,在磨削时,应掌握适当的进给量,工作台速度小于50mm/minn修整砂轮时,发出声音变化是均匀的沙沙声,在不进给时,来回移动工作台,声音(沙沙声)消失,也没有火花。

4.结语

通过上述分析,我们对该设备进行全面检查,诊断维修和故障排除,积累了一定的实践经验,介绍给大家以供参考。 )

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息