恒力磨床液压控制系统研究

2026-1-16 来源: 沈阳工业大学 机械工程学院 作者:赵世洋, 王野牧, 孙达

摘 要:为提高某恒力磨床设备的压力精度,增加对位置偏差干扰的抵抗能力,根据设备输出数据指标设计研究液压控制系统。根据设计的液压原理图在AMESim仿真软件中完成系统仿真建模,进行闭环压力控制系统分析研究,最终采用前馈补偿与压力闭环反馈结合的复合PID控制方案,具有最佳控制效果,并能够实现在工作过程中遇到位置偏差时具有一定抗干扰能力,保证输出精度在目标压力精度范围内。

关键词:恒力磨床;液压控制系统;闭环压力控制;比例溢流阀

0 引言

在世界装备制造业转型升级,机械产业集群化、智能化的战略背景下,制造业的高质量多形态发展已然成为当下主要趋势[1]。磨削技术朝着高速高精高效方向发展,加工手段也发展出了低粗糙度磨削、智能化自动磨削等。目前,我国的恒力磨床在面对位置扰动时的精度保证方面还有巨大的提升空间[2-3],因此本文对恒力磨床液压控制系统进行了设计与研究。

1 、恒力磨床液压系统构成及原理

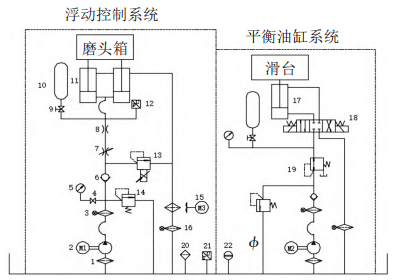

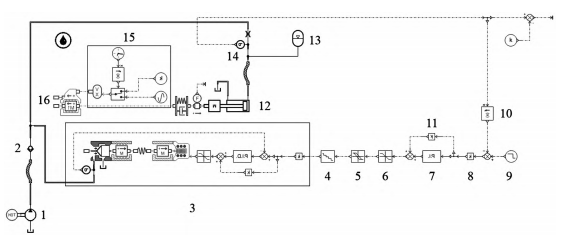

本文设计的恒力磨床液压控制系统如图1所示,分为浮动控制系统和平衡油缸系统两部分。恒力磨床的恒力输出磨削工作过程由单独的浮动油缸来控制,确保加工过程的压力输出精度;磨头箱的快速移动到达指定工作位置功能通过伺服电动机和平衡油缸的共同作用来实现[4]。由于设备加工过程影响导致不便在磨头处添加一个力传感器实现闭环力控制系统,故将浮动油缸最后需要稳定持续输出的力转换成液压系统等效压力,并在浮动控制系统设置一个压力传感器,通过压力传感器配合伺服控制器实现闭环压力控制目标,进而实现恒力输出目标。平衡油缸系统通过伺服电动机带动导轨旋转进而驱动磨头箱到达初始磨削位置,通过三通减压阀的正向减压、反向溢流的特性确保在换向前后保持稳压,防止换向瞬间磨头箱会出现震颤情况。本文主要研究对象为浮动控制系统部分。

1.吸油过滤器;2.油泵电动机组;3.过滤器;4.截止阀;5.压力表;6.单向阀;7.节流阀;8.φ1.5阻尼孔;9.球阀;10.蓄能器;11.浮动油缸;12.压力传感器;13.比例溢流阀;14.溢流阀;15.风式冷却器;16.回油过滤器;17.平衡油缸;18.三位四通换向阀;19.三通减压阀;20.空气滤清器;21.温度报警器;22.液位计。

图1 恒力磨床液压原理图

根据实际工况,恒力磨床设备主要指标如下:1)输出负载力为19 300 N,等效控制系统输出压力为4.914 7 MPa,压力控制精度为±1%F.S.;2)在工作过程中加入幅度为5mm、频率为30 Hz的位置偏差干扰仍然能保证压力输出精度。

2 、恒力磨床液压控制系统仿真模型的建立

2.1 伺服阀模型建立

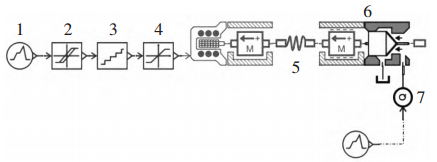

本文设计的恒力磨床选择阿托斯的RZMO-REB-P-NP-010/100滑阀型先导式数字型比例溢流阀作为压力控制元件,最大响应时间为55ms,P口最大压力为35 MPa,最大流量为4 L/min。该阀内部自带一个压

力传感器与PID控制器,能够实现内部压力闭环控制。在Amesim中建立比例溢流阀仿真模型(如图2),建模参数如表1所示。

1.信号源;2.滞环;3.分辨率;4.限位模块;5.“弹簧-质量”系统阀体;6.阀芯;7.流量源。

图2 在Amesim中建立的比例溢流阀模型

表1 比例溢流阀参数

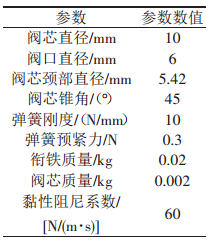

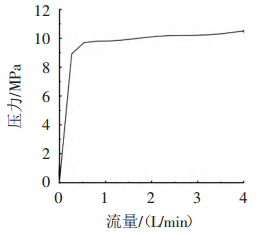

运行仿真,得出阀 的 特性 曲 线如 图 3、图 4 所示,与样本 给 出的 特 性曲 线 高度吻合。

图3 调节特性曲线

图4 流量-压力特性曲线

2.2 闭环压力控制系统模型建立

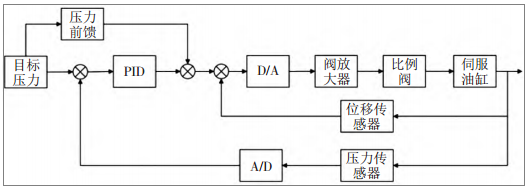

搭建好的闭环压力控制系统如图5所示。恒力磨床压力闭环控制系统由前馈补偿系统和闭环压力反馈系统构成,在实际实验测试中保留了一个位移传感器接口,可以配合闭环压力控制实现力位混合控制,其框图如图6所示。前馈控制是一种开环控制,加入前馈补偿控制可以使受控设备在接受控制元件的指令进行工作的同时依旧能接受前馈信号的调控,二者结合能极大提升压力控制系统面对位置偏差时的抗干扰能力[5-6]。

1.油泵电动机组;2.单向阀;3.比例溢流阀;4.分辨率;5.滞环;6.限位元件;7.PID控制器;8.信号转换元件信号源;9,10.压力反馈函数元件;11.压力前馈函数元件;12.浮动油缸;13.蓄能器;14.压力传感器;15.位置扰动元件。

图5 恒力磨床压力控制系统Amesim仿真模型

图6 恒力磨床压力闭环控制系统框图

3 、恒力磨床闭环压力控制系统仿真分析

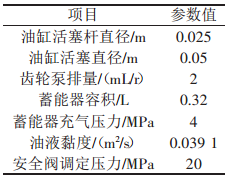

完成各个液压元件仿真模型参数的设置,开始仿真过程,液压系统主要元件参数如表2所示。

表2 液压元件参数表

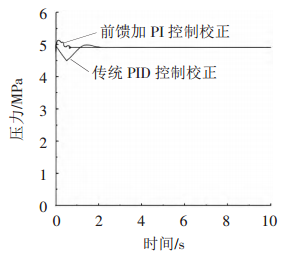

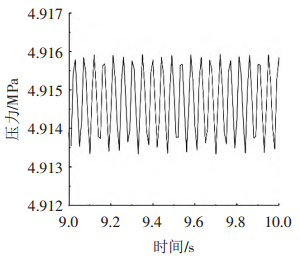

压力闭环控制系统的PID参 数 整 定 选 择 工 程 整 定 法 中 的Ziegler -Nichols法[7],使用该方法可以初步确定增益参数的最佳数值,再经过不断调整实验确定PID参数:比例增益为20,积分增益为30,微分增益为0。在传统PID算法和复合PID算法下的压力控制输出曲线对比如图7所示,复合PID算法下压力输出曲线稳态阶段细节放 大 图 如图8所示。

图7 不同算法压力输出曲线对比

图8 复合控制9~10 s压力输出曲线

从图7可以看出,在传统PID控制作用下,压力输出响应时间较长,并出现 超 调情况,影响系统进入稳态 时间;采用前馈 补偿加压 力 反 馈复 合 控 制后,系统可以在1 s内进入稳态,波动较小,无 明显振

荡。从图8可以看出,复合控制系统具有较高的稳态精度。综合来说,复合控制系统有着更好的控制性能。

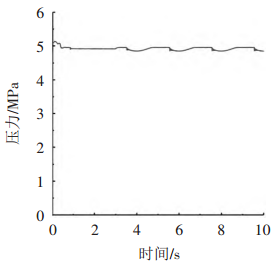

研究恒力磨床输出压力控制,磨床在工作过程中遇到位置偏差干扰时的压力控制水平是无法绕过的重要问题。启用图6中的位置扰动元件15,设置一个幅度为2 mm、频率为0.5 Hz的位置扰动,延时3 s后向系

统输入干扰信号,最终得出仿真结果如图9所示。

图9 位置偏差对压力控制性能的影响

从图9的压力输出曲线可以看出,复合算法控制下的压力控制系统在遇到位置偏差干扰时,压力输出精度会产生小幅度波动,但偏差值仍然在指标要求内,说明符合设计指标要求。在实际设备中,存在各种非线性因素促使压力输出偏差变大,但综合仿真结果可以确定,恒力磨床液压控制系统初步达到指标预期。

4、 结论

1)根据恒力磨床设备技术指 标要求,对力输出精 度 要 求±2% 的恒力磨床液 压 控制 系 统 进 行了设计研究。

2)面对位置偏差 带来的干扰,系统的抗干扰能力和稳定性可以保证压力精度仍在指标范围内。

3)与传统PID算法相比,前馈补偿加闭环压力控制的复合控制策略在响应速度、稳态精度方面均有一定优势,能够取得更好的控制效果。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com