摘要:对于大批量加工台尾,如使用镗床加工效率过低造成过高。现使用CW6193B/CW6163B可以将普通机床改装为镗床。成本低、周期短、一床多用,对于加工量大,孔比较长的非旋转工件的粗加工效率明显提高。

关键词:改造 夹具 效率

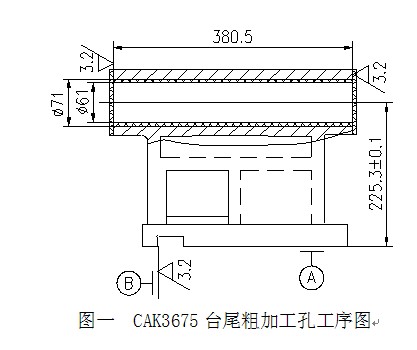

我厂月产普通、数控车床3000台,批量大,任务重。因此加工效率对产品生产至关重要。以我厂新研制产品CAK3675数控车床台尾为例,台尾的加工工艺前两步为:铣台尾底面—粗加工台尾孔。台尾孔毛坯尺寸大约为φ61~φ62,要求此序加工到φ71,如果用镗床加工,由于加工量比较大,需要两刀完成。为提高加工效率,我们改造了两台车床进行加工,效率有了明显的提高,进一刀加工至尺寸,台尾孔两端面同时加工完成。

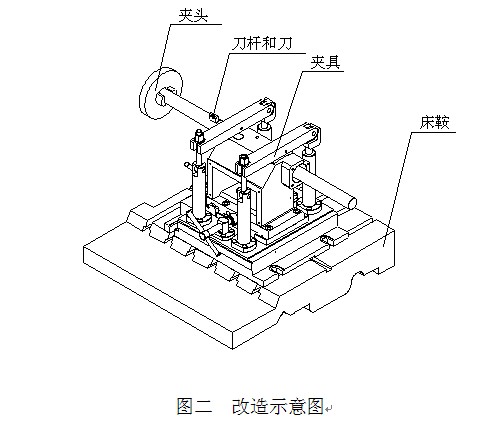

车床改镗床有以下几点需要改造:夹头部分,床鞍部分,另夹具部分刀及到刀杆需专用。

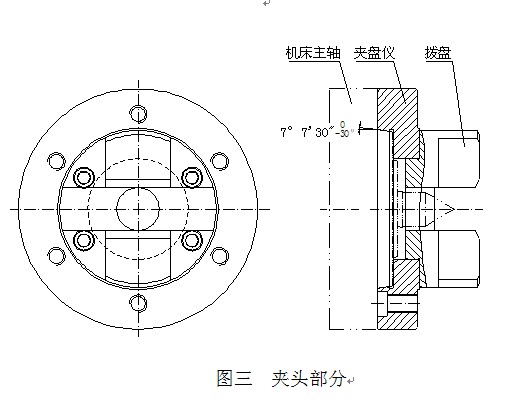

一、 夹头部分

刀杆的定心方式靠刀杆两端的中心孔,两端是主轴顶尖和机床台尾顶尖,这样的定位方式定位最为方便,不用调整和找正主轴中心和工件中心,夹头部分用专用拨盘带动刀杆转动。这样比机床卡盘夹刀杆的方式节省一步夹压序,可提高效率。

拨盘通过夹盘仪与机床主轴连接,顶尖和变径稍套与机床主轴莫氏锥连接,从而保证定心。

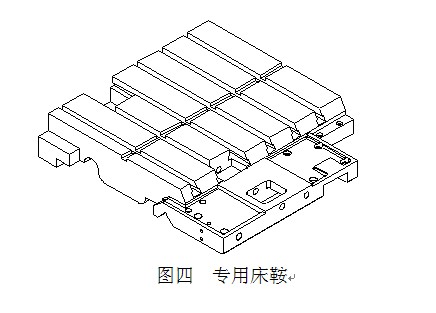

二、床鞍部分

一般来说,床鞍部分可借用机床的床鞍和滑板上补充加工(但此种方法的用途比较单一,适合专用某种工件),但由于此种工件台尾的中心高比较高,床鞍、滑板加上工件台尾的高度超过机床主轴的中心高,因此设计里一种专用床鞍,并在床鞍上加了T型槽,可试用各种工件的加工。并在中心部分加定位槽,方便找正机床主轴中心。

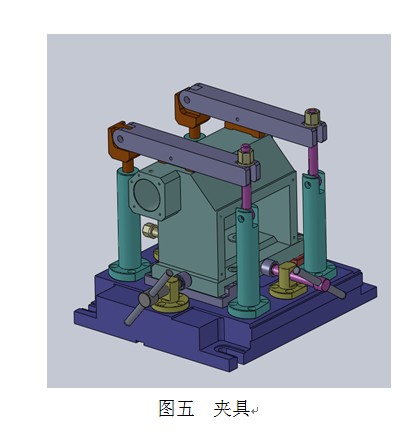

三、夹具部分

对于长孔,若是用镗床加工必须两侧架套以减小刀杆的变弯程度和震动,并且每加工一次台尾就要装卸一次刀板,以保证刀杆能从工件台尾上卸下来。而采用车改镗床的专机则省去了这种麻烦,直接把工件和刀杆吊运下来。夹具的设计只要遵循六点定位原则即可。

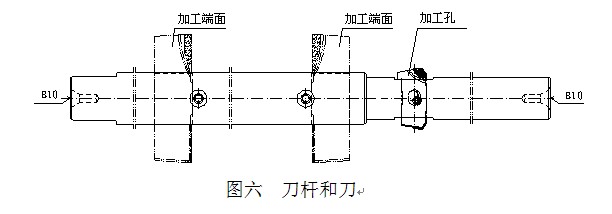

四、刀杆和刀

刀杆主要靠两个中心孔定位,因此对中心孔的要求很高,需要高频淬火并且研磨至粗糙度0.2。另外要计算刀杆长度,以最小的长度保证加工行程。

五、结束语

车床改镗床的主要优点:1、改造时间短,投产见效快。2、适用于当前的市场形式—产品转型快,此种改造模式通用性很强,只要在夹具体上略微改动,计算调整好中心高度就可适用新产品的加工要求。

参考文献

【1】孟少弄.机械加工工艺手册[ M] .北京: 机械工业出版社, 1991

【2】王启平.机床夹具设计[M].哈尔滨:哈尔滨工业大学出版社,1996

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

- target=_blank>浅谈VTC6070横梁及横滑板导轨的调整方法

- target=_blank>最高效的硬零件车削

- target=_blank>如何利用夹具实现数控车床自动钻孔功能

- target=_blank>工控主板KINO-G410 Mini-ITX工控机在数控机床中的应用

- target=_blank>数控刀具的失效形式及对策