摘要: 本文通过比较相对值检测系统和绝对值检测系统的差异叙述了三菱数控系统建立绝对值检测系统的原理和实用操作方法.并重点介绍了在伺服同期双驱龙门铣床中建立绝对值检测系统的关键技术.对数控系统的调试有重要的实际意义.

关键词: 绝对值检测系统 运动设定 伺服同期双驱系统

我公司的某客户是数控龙门铣床的生产商,其数控龙门铣床应用三菱M64数控系统.该龙门铣床采用了数控系统的”伺服同期双驱功能”,即用两伺服电机同时驱动龙门刀架运行.

数控龙门铣床最初使用时,其系统采用相对值检测系统,即每次上电时都需要执行”回零”操作.由于长时间工作,两伺服同期轴经常出现”同期误差过大”的报警.于是客户要求对两伺服同期轴采用”绝对值检测系统”,希望两伺服轴有一共同不变化的”原点”,以减少由于原点的漂移影响两伺服轴的同期运行误差.同时希望在执行回零后能消除两伺服轴的位置误差.

常规数控系统建立” 绝对值检测系统”的过程与常用的” 相对值检测系统”不同.而”伺服同期双驱动轴” 建立” 绝对值检测系统”的过程更是复杂.由于绝对值检测系统”有诸多优点,越来越多的设备要求采用绝对值检测系统”.笔者总结了在数控系统调试过程中建立” 绝对值检测系统”遇到的问题和解决方法,分析比较了相对值检测系统与绝对值检测系统原点设定的过程和区别.整定了实用的绝对值检测系统原点设定操作方法,以期对调试工程师有所帮助.

1.相对值检测系统与绝对值检测系统的区别

数控系统的工作实质就是位置控制,而进行位置控制的基础就是必须以某一点为“基准点”,以此“基准点”建立坐标系,在坐标系建立之后才能进行位置控制运动。所以在数控系统的调试和操作中有一项很重要的工作就是“回原点”,也就是建立工作机械“基本坐标系原点”, ““基本坐标系原点””也称为“基准点”和“参考点”,“零点”。本文统一将“基本坐标系原点”称简为“原点”。

数控系统的建立和保持“原点”有两种方式,

一种是相对值检测系统,一种是绝对值检测系统.在相对值检测系统中,断电后原点不能保持,每次上电后都必须重新执行回原点操作,这种方式其原点精度受到近点开关和挡块安装牢固程度及触点磨损等影响,日积月累会会引起原点漂移。

而绝对值检测系统其运动位置为编码器所记忆,并送入驱动器内置的EPROM中.一旦建立”原点”后,系统就将其记忆,即使断电,原点也不丢失。所以无须每次上电都回原点,而且也不存在原点漂移,可以保证工作机械的精度;同时又可以节省近点开关,既节省成本又减少了故障点。所以目前越来越多的工作机械采用绝对值检测系统

可以说:绝对值检测系统和相对值检测系统的区别就在于能否在断电后保持记忆原点位置。注意不要将其与数控编程指令的“绝对位置指令G90”和“相对位置指令G91”混淆。

2. 建立绝对值检测系统的必要条件

应用绝对值检测系统的必要条件

硬件条件:

2.1对伺服电机编码器的要求:

伺服电机编码器必须是“绝对值检测型”编码器。 目前三菱常用的伺服电机其型号为

HF□□-A47/A42/A48/A51

HA□□-OSA104

编码器型号带“A”的是“绝对值检测型”编码器。

而 HA□□-OSE104 编码器型号为

“OSE□□□”的是“相对值检测型”编码器。 这在选型时必须注意。

2.2在驱动器上必须配备电池.

3. 设置绝对值检测系统原点的方法

3.1 相对值检测系统回原点的原理和实际操作过程

由于过去大多数数控系统采用相对值检测系统,所以比较这两种检测系统的建立“原点”原理和过程有助于加深对绝对值检测系统的理解。

相对值检测系统回原点的过程

● 必须特别注意的 回原点过程中几个重要的:“点”

“电气原点”。

“机械参考点”

“基本坐标系原点”

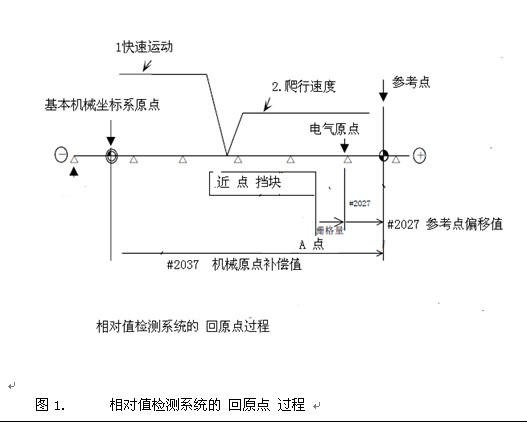

在系统选择“回原点模式”后: 向某一轴发出“回零启动”指令,该轴先以快速运行,当近点开关碰上挡块后立即降为爬行速度运行,(降低速度是为了准确定位),当近点开关脱开挡块瞬间(图中的A点),控制系统开始寻找“栅格点”, 控制系统寻找到的第一个“栅格点”就是“电气原点”。“电气原点”是一个极其重要的“点”。但理论上它并不是“机械参考点”和“基本坐标系原点”。由于实际工作机械千差万别,可能要求对基准点进行更柔性化的设置,所以数控系统中还有“机械参考点”和“基本坐标系原点”。这三个“点位”的关系如图 1所示。

从“电气原点”到“机械参考点”的距离由参数#2027设置。

从“机械参考点”到“基本坐标系原点”的距离由参数#2037设置。

从建立基准点的过程来看是先寻找到“电气原点”,然后通过参数建立“机械参考点”和“基本坐标系原点”。

但最基础的基准点仍然是“基本坐标系原点”。实际工作中通常设置参数#2027=0,#2037=0,所以这三个点――“电气原点”“机械参考点”和“基本坐标系原点”就是一个点。

回原点操作的实质仍然是指令电机轴回到“机械参考点”

#2037这个参数规定了在以“基本坐标系原点”构成的坐标系中“机械参考点”的位置值。

这是调试工程师应该理解的。

3.2绝对值检测系统建立原点的原理和过程

三菱数控系统有多种方法设置绝对值检测系统原点。以参考点方法简便易行,现详述如下:

所谓“参考点方式”是指先确定某一位置为“参考点”(实际操作中是先将机械轴运动到“预想原点”附近某 一点,此一点就是“参考点”),然后通过参数设定“参考点”到“基本坐标系原点”的距离。通过在数控系统显示器的设置操作,实施“原点”设定。

绝对值检测系统回原点的操作与相对值回原点有所不同,以参考点方式为例:

其建立坐标系过程中也有三个点 :

“绝对位置电气原点”。

“机械参考点”

“基本坐标系原点”

其建立原点的过程为:

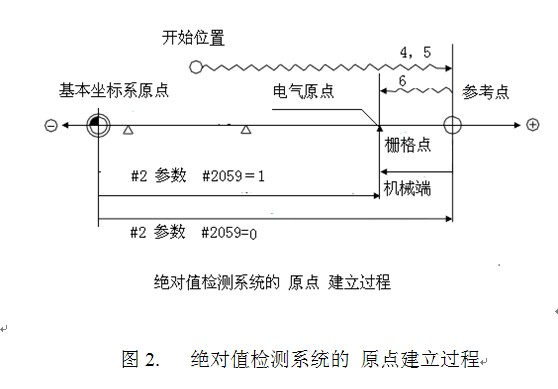

先将机械轴运动到“预想原点”位置,(该位置一般被设为参考点),设定相关参数后,移动该机械轴,系统开始寻找栅格点,当系统寻找到第一个栅格点时,即为绝对位置检测系统的“电气原点”。回零操作即完成。

“电气原点”和“基本坐标系原点”的距离要通过参数#2和#2059设定。

“机械参考点”和“基本坐标系原点”的距离要通过参数#2和#2059设定。

如图2

3.3 绝对值检测系统设定原点的实际操作步骤如下:

1.设定#2049=2(选择用“参考点方式”设定“原点”)断电再上电。

2. 在显示屏上选择绝对位置设定画面(诊断——绝对——翻页);

3. (在绝对位置设定画面内)设定参数 #0=1,画面显示:进入绝对原点设定状态。

4. 以手动或手轮模式将设定轴移动到预定的原点位置;这个点也是预定的“参考点”)

5. (绝对位置设定画面内)设定参数 #1 =1 (确认当前位置为参考点)

6. (绝对位置设定画面内)设参数 #2(设定“参考点”到“基本坐标系原点”的距离);

以手动或手轮模式移动设定轴,系统从移动开始瞬间寻找栅格点,当寻找到第一个栅格点即为“电气原点”。此时,轴停止运动。系统根据参数#2和#2059建立起基本坐标系。

(绝对位置设定画面内)画面上出现OK表示设定完成;

7. 断电再上电,绝对值检测系统原点生效。

(要重新设定绝对值原点,重复3—7项)

3.4 对“绝对位置设置”画面的解释

由于主要操作是在显示屏的“绝对位置设置”画面(图3

)进行

现将 绝对值设置画面各显示项目的含义详释如下:

1. 类型―――显示所选择的建立绝对值检测系统的方式

ING------增量式检测系统

DOG----挡块式绝对位置检测;

STOPPER-----碰压式绝对位置检测;

NO-STOPPER-----参考点方式绝对位置检测;

2.状态―――绝对位置“原点”设定完毕显示“OK”,否则显示“NG”

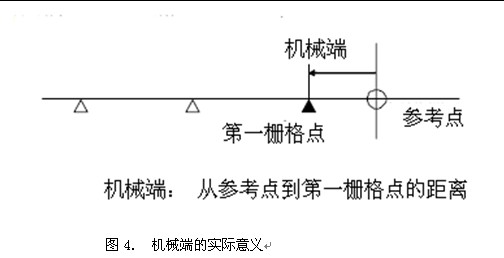

3.机械端------显示从“参考点”到“第一栅格点”的距离.如图4

4.机械值:以“基本坐标系原点”为基准的实际位置

5. 0# 参数――-设定是否进行绝对位置原点设定

0# 参数=0 不设定;

0# 参数=1 设定;

6.1# 参数- 设定当前机械轴的位置为参考点位置。

1# 参数=0 无效

1# 参数=1 有效;

7. 2# 参数- 设定从参考点到“基本坐标系原点”的距离;(此参数最为重要)

4. 伺服同期数控系统双轴的绝对值检测系统原点设定

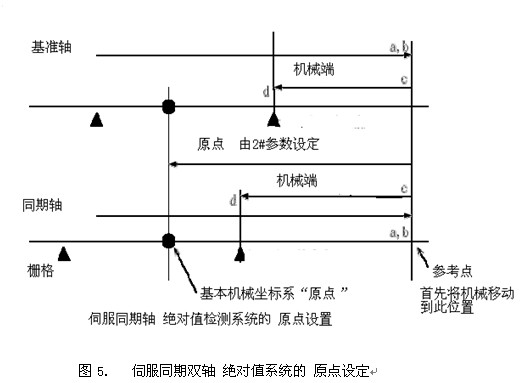

在伺服同期的双轴驱动数控系统中,同期运行的双轴必须具有”共同的原点”才能保证运行时不出现”同期误差过大报警”,这是伺服同期的双轴驱动系统的特点,经过反复试验,总结出实施绝对值检测系统原点设定的操作要点:

1. 先将两同期运行轴调整到在“同一起跑线“上,(即调整两轴的相对位置精度)使其误差尽可能的小.

具体的做法是在”伺服监视画面“上观察两伺服轴的电流值,用手轮调整两伺服轴的相对位置,使两伺服轴的电流值在10%左右。

2. 设定两伺服轴#2059=0.(这个参数在伺服同期双驱系统中特别重要,这是因为两伺服同期轴的绝对位置电气原点是不一样的.如图5所示.而两轴的”参考点”位置是可以理解为”同一起跑线”,所以必须都从” 同一起跑线”起设定到“基本坐标系原点”的距离. #2059=0就规定了各轴都从”参考点”计算到“基本坐标系原点”的距离.)

3. 按3.3节的要求进行原点设定

设定#2=2螺距值;

4. 用手轮驱动双同期轴回零。

5. 观察电流大小。如果两轴电流误差过大。须重新调整。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

- target=_blank>HEULE内孔倒角刀——内孔倒角的完美解决方案

- target=_blank>Cimatron在高速铣削中的两个特殊策略

- target=_blank>加工中心开动率及相关问题探讨

- target=_blank>加工中心编程前注意事项及优化程序

- target=_blank>普通车床进给箱基本组双轴滑移机构及其操纵机构挂轮机构改进