我厂STC系列产品有很多细长轴零件加工,形状公差要求较高,根据我厂实际设备情况,如采用常规磨削加工方法,则难以满足生产周期的需要。为了保证设计要求和缩短生产周期,笔者分析了细长轴特点,巧妙地改良了零件装卡方法和车削方式加工,得到很好效果。

一、 细长轴是指长度与直径的比值大于20的轴,其加工特点如下:

(1) 细长轴的刚性很差,在车削加工时,如果装卡不当,很容易因切削力及重力的作用而弯曲变形,产生震动,从而降低加工精度并使表面粗糙。

(2) 细长轴的散热性能差,轴向线性粗糙长,在切削热的作用下,会生产相当大的线膨胀。如果轴的两端为固定支承,则会因受挤而弯曲变形。当轴以高速旋转时,这种弯曲所引起的离心力,将更进一步加剧轴的变形。

(3) 由于细长轴比较长,加工时一次走刀所需的时间多,刀具磨损较大,从而增大了工件的几何形状误差。

二、 针对上述特点,在车削细长轴时,我们采用了以下措施

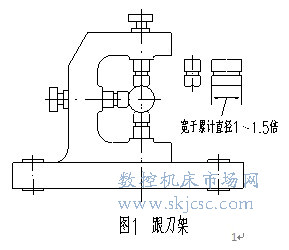

1. 针对刚性差的问题,可增大车刀主偏角,使使径向切削分力减小;改变进给方向,使工件在切削力的轴向分力作用下,形成受拉的应力状态;改进工件的装夹方法,采用中心架或跟刀架以提高工件的刚性,如图1所示,既为三个爪跟刀架工作示意图,爪弧与细长轴累计直径接触宽在1~1.5倍为最好。

2. 针对热变形大的问题,改进了刀具几何角度。采用大的前角、正刃倾角等以减少切削热;充分使用切削液,减少工件所吸收的热量;采用弹簧顶尖,当工件受热膨胀时,可以压缩尾座顶尖的弹簧而自由伸长,避免发生弯曲变形。

3. 针对刀具磨损问题,可选用耐磨性较好的刀片材料,并降低刀片的表面粗糙度,以延长刀具使用寿命。

三、 细长轴外圆的一般车削方法

过去我们通常车削细长轴时多采用中心架和跟刀架。由于使用中心架车削,需要接刀,同时不能一次车削全长,且提高工件的刚性也不如跟刀架明显。车削细长轴均采用跟刀架时,跟刀架固定在大拖板上,跟着车刀一起移动。先在工件一端车出一段外圆,然后调节跟刀架上的两个支块,使它们贴住工件已车好的部分,两个支块对工件的压力要适当。若压力很小,甚至没有接触,则不能起到提高工件刚性的作用。若压力过大,工件被压向车刀,切削深度增加,车出的工件直径就小了。当跟刀架移动后,支块将支承在小直径的外圆上,支块与工件脱离,切削力使工件向外让开,切削深度减少,车出的轴径就会变大。以后跟刀架又再支承在大直径外圆上,又把工件压向车刀,使车出的直径减少。这样连续有规律的变化,就会把细长轴车成"竹节"形。此外,跟刀架支块的弧面形状对所车细长轴的精度有较大影响,我们最后是按照工件的直径用镗削的方法修正的。

四、 我们采用先进装卡和反向车削方式车削细长轴

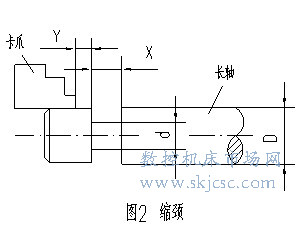

1. 机床卡盘在夹紧细长轴时,在细长轴左端缠有一圈较细的钢丝,以减少接触面积,使工件在卡盘内能自由调节其位置,避免夹紧时形成弯曲力矩(见简图3)。同时在卡盘一端的工件上车出一个缩颈部分(见简图2),缩颈直径d≈D/2(D为工件的坯料直径),缩颈宽度x≈2y(y为卡爪与缩颈距离)。由于工件在缩颈部分的直径减少了,所以柔性就增加了,起了象万向接头的作用,消除了由于坯料本身的弯曲而在卡盘强制夹持下轴心歪斜的影响。

2. 尾架顶夹采用弹性顶尖,当工件因切削热发生线膨胀时,顶尖能自动后退,可避免热膨胀引起的弯曲变形。

3. 采用(见简图1)所示的三个支块的跟刀架,以提高工件的刚性。

在用粗车刀车出50~80㎜一般长度以后(见简图3),装上跟刀架,跟刀架的支承块装在刀尖后面1~2㎜处,然后进行全长度的粗车。精车时跟刀架的支承块装在刀尖前面,以粗车过的表面作为支承面,可避免支承块在已经精车了的表面上划出痕迹(见简图4)。

4. 改变了进给方向,使大拖板由车头向尾架移动。由于细长轴左端固定在卡盘内,右端可以伸缩,所以反向进给后,工件受拉力,不易产生弹性弯曲变形。

由于采用了以上许多措施,所以反向进给车削细长轴能够达到较高的加工精度和较细的表面粗糙度。此加工方法不但适合普通车床加工,也适合数控车床加工。

作者:

沈阳机床(集团)有限责任公司 第一机床厂 技术部 陈宝光

沈阳机床(集团)有限责任公司 齿轮分公司 石颖

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

- target=_blank>CA6128车床数控化改造

- target=_blank>钻铣组合机床与托辊心轴生产线的应用研究

- target=_blank>专用机床夹具设计

- target=_blank>数控机床远程诊断中的模糊理论分析

- target=_blank>数控机床加工工艺分析和精度分析