摘要: 通过对CA8463轧辊车床的升级改造, 提高轧辊加工效率, 保证生产安全顺行。

关键词: CA8463 轧辊车床 数控系统 步进电动机

0 前言

棒材厂机械动力车间担负着该厂一轧、二轧车间两条生产线的轧辊加工任务, 随着轧辊硬度的不断提高和高速钢、硬质合金辊环轧辊的应用, 原有CA8463轧辊车床由于强度低、误差大, 尤其是对三切、四切分以上轧辊的加工, 已很难完成切削加工和达到使用的精度要求, 制约着轧辊加工效率, 供应一直处于紧张的被动局面。轧辊的加工已成为制约轧线生产的瓶颈, 为适应当前生产和发展的需要, 对CA8463轧辊车床进行数控改造。

1 现状分析

CA8463轧辊车床数控化改造前主要缺陷:

1)机床机械传动系统间隙过大, 加工质量差。

2)机床导轨磨损严重超差, 造成车槽时达不到技术要求。

3)机床变速系统故障频繁, 影响加工效率。

4)轧槽成型切削, 震动大, 刀具易损坏, 效率低。

5)开槽时纵、横向变换挂轮时间长。

6)机床车削轧槽精度检测频繁, 轧辊的检测时间、调整时间长, 生产效率低。

2 技术方案研究与确定

2. 1 轧辊加工特征及切削用量分折

CA8463轧辊车床是用于冶金轧钢行业铸铁、硬质合金轧辊加工的专用机床。加工表面主要由外圆和数十个由多段圆弧构成的成型槽, 外径尺寸一般为Φ250~ 470mm, 成型槽圆弧半径在4~ 20mm变化, 成型槽与成型槽之间的切分距公差±0. 05mm。因此, 其外形轮廓并不十分复杂, 尺寸公差也不十分严格。由于轧辊是铸铁、合金钢或硬质合金材料制成, 表面硬度一般在55~ 75HRC 之间, 存在加工表面硬度高、刀具磨损快、切削力大和切削过程让刀严重等问题。

根据轧辊材料硬度高、工件外径尺寸大和加工中切削力大、刀具磨损快等特点, 加工中的切削用量一般选为: 主轴转速n= 1~ 12 r/m in, 给进量f= 0. 1~ 0. 5mm / r, 车外圆的吃刀深度ap= 0. 5~ 3. 5mm。

从上述分析可知, CA8463轧辊车床工作过程中的低速大扭矩、高硬度、低进给量的强力切削, 是数控化改造的重点和难点, 从改造的经济性和周期性考虑, 选用了步进电动机驱动开环控制的SKG60TC- FJ系统。

2. 1. 1 SKG60TC- FJ数控系统控制原理

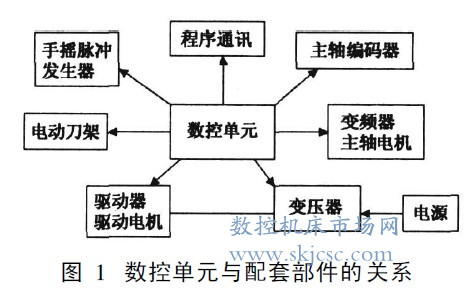

数控单元与配套部件的关系见图1。

数控单元由高性能DSP、16 位CPU、超大规模门阵列CPLD 组成强大的主控板; 显示器为5. 7英寸, 320 240液晶屏; 操作面板配有多种功能键; 具有多重抗干扰能力的电源组合和完备的S、M、T 等收、发信功能及控制功能插口。驱动单元为步进电机驱动器, 主轴系统配备两台大功率减速步进电机。

2. 1. 2 工作原理简述

SKG60TC - FJ 数控装置由16 位CPU、DSP、CPLD作为主控制芯片组成主控板基础硬件, 控制软件是实现各种功能的核心。在轧辊加工程序中, 给定具体的加工长度、移动方向和进给速度, 以及接口控制要求, 控制软件在中央处理单元的支持下, 按照所输入的加工程序数据, 经过计算处理, 向驱动器发出所需要的脉冲信号, 并在接口电路发出或接收相应的控制信号, 实现各种功能。

2. 2 伺服驱动电动机的设计计算和选型

2. 2. 1 切削力的计算

以切削力大、移动部件质量大的纵向为例。设使用硬质合金车刀车削65 HRC 的铸铁轧辊, 最大背吃刀量ap = 3. 5mm, 最大进给量f = 0. 5mm / r, 最快的切削速度v= (∏dn ) /1 000= 3. 14*425*7. 5/1 000= 10m /m in。则切削力为: FZ = CFZ apxfz fFZvnFZkFZ = 103*3. 5*0. 50. 75 *100. 4 *1. 35= 7125(N )。

2. 2. 2 步进电动机负载转矩的计算

步进电动机负载转矩与切削力FZ 、移动部件运动时的摩擦力有关。纵向移动部件重量G = 800 kg9. 8= 7840N, 刀架导轨副摩擦系数μ= 0. 18, 纵向丝杠导程S = 8mm, 机械传动效率η= 0. 6, 步进电动减速器减速比I = 12 /5= 2. 4。则步进电动机负载转矩为:

TF = (FZ + μG ) S *10--3/2∏ηI

= ( 7 125+ 0. 18*7 840) 8*10- 3/2*3. 14*0. 6*2. 4

= 7. 551(N .m )

2. 3 步进电动机的选型

步进电动机启动时的启动力矩TQ = TF / ( 0. 2~0. 4), 取安全系数为0. 3, 则

TQ = TF /0. 3= 7. 551 /0. 3= 25. 17( N.m )。

轧辊车削时是一种低速大扭矩切削加工, 加工时进给速度比较低, 因此, 步进电动机的工作频率一般可满足要求。根据市场供货情况, 选用了混合式130BYG350型步进电动机作为纵向驱动电动机。该步进电动机步距角为0. 360/0. 720最大静转矩为45 N. m, 可满足设计要求。

由于横向进给需用成型刀切削轧辊上的成型槽, 切削力较大, 故X 方向也选用130BYG350 型混合式步进电动机作为驱动电动机。考虑到轧辊材料硬度高, 加工中刀具容易磨损变钝, 存在切削力也将逐渐变大等因素。为了提高纵、横两个坐标轴方向的实际驱动能力, 采用电子齿轮功能, 使两坐标轴方向的实际驱动力矩最大可达到120 N. m, 同时又能满足X、Z方向的脉冲当量分别为0. 005 mm和0. 01mm的要求。

2. 4 机械改装设计

原轧辊车床横纵向直线运动为马达通过丝杠将旋转运动转化为直线运动, 但传动效率及由磨损产生的精度及精度保持性问题应运而生。特别在数控机床要求高精度及其保持性的要求下, 滚珠丝杠以其传动效率高(滚动摩擦)、精度好(多为螺纹磨削或模具连续轧压), 精度保持性强(因是滚动摩擦, 所以可以采用优质钢材如轴承钢等按硬对硬接触方式提高了耐磨性和整体刚度)等特点成为其最佳的执行元件选项。步进电动机与机床的连接既要充分利用机床原有的结构形式, 使机械改装简单; 又要保证装配精度, 尽量减小步进电动机输出功率在机械传统中的损耗。为了满足以上两个条件, X、Z轴方向都选用长输出轴步进电动机, 并采用滚珠丝杠传动方式。

3 改造效果

CA8463轧辊车床2008年12月数控改造完毕,经验收后投入使用。经过一年多的实际运行, 达到了实际使用要求和预期目的。

1)数控化控制, 移动精度高, 可以使切分轧辊分槽误差控制在0. 05 mm 内, 孔型一致, 车削轧辊质量有了明显提高, 稳定了螺纹钢轧制负差, 提高了螺纹钢质量控制水平。

2)由于数控车床的刚性增加, 消除了切削时产生的振动, 提高了孔型加工质量, 降低了30% 的刀具损耗。

3)数控车床具有故障自动检测功能, 能及时的查出故障, 加以消除, 保证了轧辊的加工效率。

4)应用分层切削, 单面成型法车削大孔型, 克服了机床强度低、振动大的缺陷, 采用先粗车, 留小余量精车的方法, 大大减少了刃磨精车刀的时间, 提高了孔型加工质量。

5)开槽时, 减少了纵、横向变换挂轮时间, 减少了操作者劳动强度, 提高了加工质量和效率。

6)数控自动化的无极主轴转速的调节, 可实现不停车解决加工时的振动等问题, 减轻了操作者的劳动强度, 节省了停车调速时间。

4 结论

对CA8463轧辊车床进行数控改造, 在稳定负差控制水平、减少外委加工新辊、稳定轧辊加工质量、降低刀具费用的同时, 也提高了钢材外观质量。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

- target=_blank>在数控车床上加工蜗杆

- target=_blank>反向车削细长轴零件的先进方法

- target=_blank>CA6128车床数控化改造

- target=_blank>钻铣组合机床与托辊心轴生产线的应用研究

- target=_blank>专用机床夹具设计