摘要:简明介绍了数拉车床车削刀具的选择, 仕刘刀具使用的注意事项和切刘参数的选择要点。

关键词: 数拉车床 刀具

数控车床与普通车床和其他自动车床的一个显著区别在于当机床的加工对象改变时, 除了重新装卡零件和更换刀具外, 只需更换零件加工程序即可自动的加工出所要求的零件, 而不豁对机床进行复杂的调整, 具有很高的工艺适应性及灵活性。由于数控车床具有高精度、高效率和高自动化程度等一系列特点, 在刀具选择上也有较高的要求, 必须用优质的机夹刀具, 以保证刃片磨损后换刀片后尺寸不变。因此, 数控车床的选刀和切削方式的选择变的尤为重要。

1刀典材料的选择

金属切削过程中, 直接完成切削工作的是刀具的切削部分, 刀具切削性能的好坏, 首先决定于构成刀具切削部分的材料。切削加工生产率和刀具耐用度的高低、刀具消耗和加工成本的多少、加工精度和表面质的优劣等, 在很大程度上取决于刀具材料的选择是否合理。

车刀刀具材料的种类可分为硬质合金刀具、陶瓷刀具、金刚石刀具和立方氮化翻刀具。

硬质合金刀具是由难熔金属硬质化合物硬质相少招金属粘结剂粘结相经粉未冶金方法而制成的。硬质合金刀具的硬度可达HRA89-94, 而耐热性可在800℃~1000℃以上。

硬质合金中的碳化物都有熔点高、硬度高、化学稳定性好、热毯定性好等特点, 因此硬质合金的切削性能、刀具耐用度和允许的切削速度都很高, 因此, 硬质合金刀具在刀具材料中比重达到第一位, 达90%以上。

涂层硬质合金是六十年代出现的新型刀具材料, 它是通过气相沉积法(即CVD法)或其他方法, 在硬质合金表面涂砚一薄层耐磨性高的金属化台物, 涂层法是提高硬质合金耐磨性而不降低韧性的有效途径之一, 这样就将刀具材料的一对矛盾(材料的硬度和耐磨性越高, 强度和韧性越低、脆性愈大)很好的结合起来。但涂层硬质合金刀口较不锋利。

陶瓷是以氧化铝(AL2O3), 为主要成分在高温下烧结而成的一种刀具材料。陶瓷的硬度达到HRA91~95, 其耐磨性为一般硬质合金的5倍。陶瓷刀具在1200℃以上的高温下仍能进行车削, 这时陶瓷的硬度与200~600℃的硬质合金相当, 由于陶瓷的商温性能, 允许用高的切削速度工作。加工铸铁时, 粗车切削速度为400m/min~600m/min, 精车为700m/min~1000m/min。加工钢时在200m/min左右。

陶瓷刀具与金属的亲和力较小, 因此可减少刀具的粘结磨损, 陶瓷切削时的摩擦系数较小, 切肩不易粘在刀具上, 不容易产生积屑瘤, 加工表面粗糙度值很小, 加工钢时可达表面粗糙度Ra0.80μm~0.40μm, 加工铸铁时能达表面粗糙度Ra1.6μm~0.80μm。因此用陶瓷刀加工, 有时可获得以车代磨的效果。利用陶瓷刀的高温特性, 陶瓷刀具在以下几方面加工中可取得较好效果:

- (1) 用于高硬度材料(如硬铸铁和淬火钢)加工, 它可以加工硬度为HRC65的用材, 获得以车代磨的效果。

- (2) 用于大件加工。

- (3) 用于高精度零件的加工, 由于陶瓷的耐磨性离, 容易保持尺寸精度, 因此, 在精密加工中, 陶瓷能够发挥极大的优越性。

陶瓷刀具的最大缺点是脆性大, 抗弯强度和冲击韧性都很低, 不能承受冲击载荷。此外, 陶瓷的导热率低, 热膨胀系数却高, 所以陶瓷的热冲击性能很差, 当温度显若变化时, 容易产生裂纹, 一般不能使用冷却液。

金刚石是碳的许多异形体的一种, 它是自然界已经发现的最硬的一种材料. 金刚石刀具有极高的硬度和耐磨性,它的显徽硬度为HV10000, 比硬质合金的硬度要高好几倍,因此具有很好的切削性能和刀具耐用度。金刚石刀具有很低的摩攘系数, 金刚石的刀刃非常锋利, 刃部表面粗糙度值很小, 因此不易产生积屑瘤, 金刚石的热膨胀系数很低, 导热性又很高, 因此金刚石多用于在高速下对有色金属及其合金以及非金属材料-硬纸板、胶木、塑料、硬橡皮等进行精细车削。金刚石虽有上述优点, 但金刚石刀具也只是在一定范围内显示出其优越性。金刚石的耐热性较低, 当切削温度超过700℃~800℃时, 它就会炭化, 而完全失去其硬度。金刚石强度低脆性大, 对展动很敏感, 只适合于精加工,切削用盆不能太大。金刚石一般不适合加工黑色金属, 否则刀刃很快会破裂, 金刚石与铁有很强的化学亲和力, 在高沮下金刚石会扩散到铁中去。

立方氮化硼(CBN)是继人工合成金刚石之后出现的利用超高温高压技术获得的第二种无机超硬材料, CBN的硬度和耐磨度很高, CBN的显徽硬度为HV8000~9000, 已接近金刚石的硬度, 在加工摔火钢和铸铁时, CBN刀具的耐磨性比硬质合金、陶瓷和金刚石刀具都高得多, 因此能达到离的加工精度和高的刀具耐用度。CBN的热稳定性很高, 其耐热性可达到的℃ 一℃ 。由于这一特性, 可用它来高速加工高温合金。的化学惰性很大, 与铁系材料直至加1400℃~1500℃也不易起化学作用, 因此CBN刀具可用于加工淬火钢和铸铁。CBN刀具具有很好的导热性和很低的摩擦系数。但是CBN在高沮下与水要起化学反应, 因此在离温切削时, 建议采用干切。

2外圆车刀的刀具与方式的选择

2.1外圆车刀因为刚性较好, 因此选择较容易, 应着重考虑断屑、粗糙度和磨损问题。一般切削刀片样本都提供精车刀片、半精车刀片、粗车刀片等。

粗车时主要考虑刀片的耐用度, 这时, 一定要选择样本上的粗车刀片, 车铸铁时, 一般用没有断屑槽的平刀片较好, 刀尖半径也尽可能选择大一些的。

半精车时, 要解决好断屑间题, 选择加工余量时, 一般切深要在2mm~4mm之内, 这样, 选择半精车槽形的刀片断屑情况较好, 当切深小于2mm时, 就有可能断屑不好。

精车铸铁时, 粗糙度容易控制, 只是当粗糙度要求在Ra0.8以上时不能用刀尖半径小于0.4mm的刀片, 而应该选择刀尖半径为Ra0.8mm的刀片,这样才凝挞到以车代磨效果。

精车钢件时, 要注意钢件的硬度和直径, 硬度较大(比如在HRC30以上)时, 可选择半径R0.8mm的刀片, 可达到以车代磨的效果, 而硬度较低而且直径在Φ20mm。以下时,必须选择刀尖半径在R0.4mm以下较锋利的刀片, 而且转速也必须在2500rpm以上时, 才能够达到较好效果。

2.2镗削刀具的选择

镗削加工刀片选择与外圆车刀相同。镗削刀具选择主要是考虑如何防止展刀, 应注意以下几点:

(1) 镗杆直径应尽可能选大些, 偏细的幢杆在切削余量较大时易发生震颤。

(2) 选择最小的刀杆悬伸量, 一般悬伸量要小于刀杆直径的3一6倍, 当大于刀杆直径的3一6倍时, 要选择刀具厂家专门生产的防展刀杆。

(3)选择合理的夹紧方式, 常见夹紧方式有以下四种:

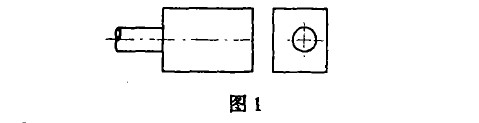

①整体镗杆或法兰夹紧(图1), 这种形式抗震效果最好, 但需与机床结构对应。

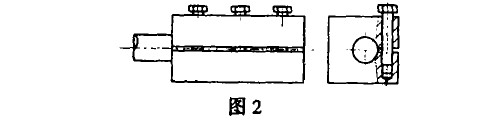

②分离部件或卡具夹紧(图2), 这是最常用的形式, 抗震效果较好。

③V形槽螺钉夹紧(图3), 这种抗震效果不理想, 应尽可能避免使用。

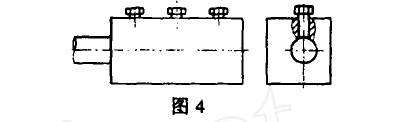

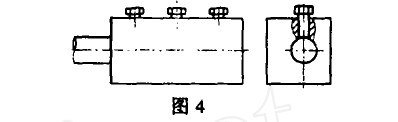

④圆槽螺钉夹紧(图4),这种形式抗展效果差, 不应采用。

此外, 针对震动敏感的加工, 选择镗削刀具应考虑如下因素:

a 选择接近900并大于750的主偏角;

b 选择小的刀尖半径;

c 选择正前角的刀体刀片;

d 请牢记未涂层刀片均有小的刀尖半径, 遨免使用后刀面过度磨损的刀片。

3切削参数的选择

3.1进给量的选择

在粗车工序中, 进给量选择的主要限制因素是机床的功率和切削稳定性以及切屑的形成能力。

因此, 选择切削参数提高金属切除最经济的方法是在考虑限制因素的悄况下将大进给和低速率结合起来。

精加工工序中选择进给量时, 需考虑表面精度、公差和切屑形成的条件。

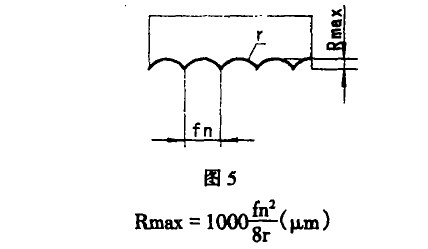

表面精糙度由进给和刀尖半径决定, 见图及公式:

式中:Rmax--残留面积高度, mm;

r一刀尖半径,mm;

fn一每转进给量, mm。

而工件的稳定性、夹紧和机床的总体条件对此也有很大影响。切屑形式由刀片的几何槽形决定。

3.2切削速度的选择

切削速度一般选择刀具样本上的推荐值, 刀具的寿命和切削速度的关系非常密切, 为了延长刀具寿命, 尽可能选择小于样本上推荐的切削速度。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

- target=_blank>棒材厂轧辊车床数控改造

- target=_blank>现代金属切削技术带来的刀具观念更新

- target=_blank>减少C630车床空载运行时间的方法

- target=_blank>CA8463轧辊车床的数控改造

- target=_blank>在数控车床上加工蜗杆