摘要:文章对企业中应用比较广泛的CAK 系列数控车床的导轨润滑液压控制系统进行了分析,指出其在润滑中存在的润滑给油时间控制单一和润滑监控措施不足等问题。提出了改进机床润滑控制的部分措施。文章主要从以下三个方面对数控车床的导轨润滑进行了改进: 机床刚开机后即刻进行导轨润滑; 润滑油液面过低时进行提示; 液压泵不泵油适时报警。文章倡导的控制方法充分地利用数控机床自身的PLC 编程功能,程序巧妙、简洁,既满足了润滑要求,又避免了油品和能量的浪费。文章为数控机床润滑的改进,提供了良好的参考。

关键词:数控车床; 机床导轨; 润滑控制; 改进措施

1 导轨润滑的作用及常用措施

导轨在机床上用来支承和引导部件沿着一定的轨迹准确运动或起夹紧定位作用的轨道。轨道的准确度和移动精度,直接影响机床的加工精度。故在机床润滑中导轨润滑是重点考虑的保养措施。导轨润滑的作用之一是减小导轨工作时的摩擦阻力,降低驱动功率,提高效率。减少导轨磨损,防止导轨腐蚀。流动的润滑油还起到冲洗作用。避免低速重载下发生爬行现象,并减少振动。降低高速时摩擦热,减少热变形。

数控车床的机床导轨导轨润滑大都采用了独立的自动泵油润滑系统,该润滑系统是定时定量泵油的。自动泵油润滑每天必须要有足够的油耗,才能保证在导轨面上形成油膜。设备润滑频次少,达不到设备润滑要求,导致机床研伤事故; 润滑频次多,由于是开放式润滑,会造成不必要的油品浪费。

2 CAK 系列数控车床导轨润滑分析

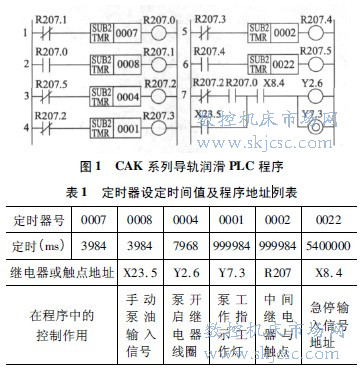

目前,在市场上由沈阳机床厂生产的CAK 系列数控车床应用比较广泛,其导轨润滑设计相对较为简单,由PLC 控制独立的润滑泵间歇泵油,对导轨给油润滑。机床型号不同( 导轨长短不同) 其润滑要求不同,自动润滑间歇时间和每次泵油量可根据需要进行调整或设定。图1 为沈阳CAK40100 型数控车床利用PLC来实现间歇润滑的程序。程序中各定时器设定时间及有关程序地址的意义解释见表1。

梯级2: R207.0 常开触点接通,保持4 s( 8 号定时器+ 1 个扫描周期) 后,R207.1 线圈得电。

这两段程序实现了R207.0 线圈,4 s 得电与4 s失电的周期循环变化,从而使梯级7 中的R207.0 触头4 s 接通、4 s 断开往复变化。

( 2) 实现梯级7 中R207.2 常闭触点每隔74000 s( 约2 h) 接通8 s 的循环周期

梯级3: R207.5 常闭触点接通,保持8 s( 4 号定时器) 后,R207.2 线圈得电。

梯级4 - 6: R207.2 常开触点接通( 梯级7 中的R207.2 常闭断开) ,保持74000 s( 1 + 2 + 22 号定时器) 后,R207.5 线圈得电。

在下一扫描周期,R207.5 常闭触点断开,保持8 s......,如此实现了梯级7 中的R207.2 常闭触点每隔74000 s( 约2 h) 接通8 s 的循环周期。

( 3) 实现了梯级7 中Y2.6 每两小时通电4 s,控制润滑泵工作4 s。

程序中运用了多个定时器累积得到时间,和多个继电器分隔时间,主要是为了使程序具有通用性,对有不同润滑要求的机床,只需简单地将其中一些定时器值设为0 就能实现新的润滑周期循环。

3 存在的问题及解决措施

3.1 润滑给油时间控制单一

导轨的润滑,在不同的工作时段要求不同,在刚开机时,导轨应该短时间内迅速得到润滑,其后转变为在加工过程中的定时定量周期性润滑,另外在遇到暂停等状态,坐标轴不移动时,导轨润滑也应相应减少频次。CAK 系列车床开机和加工期间导轨润滑时间长短和频次都是统一的,显然是不合理的。厂家的确也认识到了开机润滑的重要性,在机床面板上专门做了一个手动控制润滑泵的按键( 很多厂家如是解决) ,在说明书中也会提及,开机后须连按几次润滑键以润滑导轨,但实际操作中,很多工人都会忽略此项操作,直接开始加工。

3.2 润滑有无实现缺少监控

CAK 系列车床在线润滑监控措施基本为零,既无润滑油液面报警,也无润滑管道不出油报警。对于润滑油液面,只是在机床床身上贴有提示"油面低于油标时,请加入20#润滑油"。但是,如果油面低于油标,导轨得不到润滑时,机床并无任何提示和报警,这样,导轨很难得到切实可靠的润滑。在实际加工中,笔者常见到润滑油严重亏缺却长时间加工的场景,可以预见,这样的机床,导轨寿命将会大大缩短。

4 润滑改进措施

4.1 按工作时段分设润滑泵工作时间和频次

开机初始阶段,机床开机后只要得到伺服装备好信号,PLC 就立刻发信号指示润滑泵开始工作,连续供油一段时间,使机床导轨上迅速形成一层油膜。润滑泵运行时间由泵的流量及导轨和长短等要素计算,确定后,用户不能随意修改调整。进入稳定工作状态。PLC 控制润滑泵间歇工作,如前面和程序所示。以保证机床导轨能够到定期、定量润滑。润滑泵每次工作时间和其停止时间由PMC 程序中TMR 指令设定。暂停阶段工件待加工或加工完毕时,机床往往处于暂停工作状态,润滑油需求量相应减少,需要及时调整控制方式,适当延长润滑泵停止工作时间,以减少其工作频率,减少油品消耗。限于篇幅,此处只对开机初始阶段的PLC 程序改进进行说明。

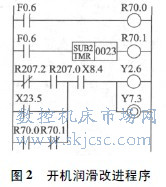

在图1 程序的梯级7 中与X23.5 等触点并联一个支路,该支路由R70.1 的常闭触点和R70.0 的常开触点串接组成,如图2 中所示。系统开机伺服准备好后,CNC 将F0.6 置1,故此时,R70.0 线圈得电,R70.0 常开触点接通,使得新增并联支路导通,润滑泵开始泵油。从图中还可以看到,伺服准备好信号F0.6 还通过23 号定时器控制R70.1 线圈,F0.6 保持4s( 23 号定计时器设定4000 ms) 后,R70.1 线圈得电。使得新增支路中R70.1 常闭触点断开,润滑泵停止泵油。即由此实现每次机床开机伺服准备好后,润滑泵就开始工作,工作4 s 润滑完导轨润滑停止。

4.2 液面适时监控

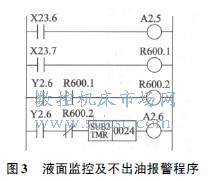

在油箱中加设一油位开关,当油面过低时,油位开关信号X23.6 输入PMC,利用FANUC 系统的信息显示指令A2.5,出现信息提示屏。编制程序最好输入到2000 - 2999 号信息提示中,这种信息出现时,系统不会停机,只出现提示信息,这样不致于造成加工的中断。油液添加后提示会消失。程序改进如图3 中第一行所示。

4.3 无油液泵出报警

在每一次PLC 发指令泵油时( 也含开机初始阶段) ,控制系统会检测润滑泵有无油液泵出。在泵出油管路接入一个流量开关X23. 7,其控制信号引入PLC,程序如图3。改进程序说明如下:

( 1) 当泵接通( 即Y2.6 线圈得电,见图1) ,有油液泵出时:

第二行: 当有油液泵出时,X23.7 接通,使线圈R600.1 得电。

第三行: 泵接通时,则此处的Y2.6 常开触点接通,因为R600.1 线圈得电,所以此处的R600.1 常开触点接通,Y2.6 常开触点和R600.1 常开触点串接后接通触发R600. 2 线圈得电,故在泵接通且正常出油时,R600.2 线圈一直得电。

第四行: 因为R600.2 线圈在泵工作期间一直接通,故此处的R600.2 常闭触点在泵工作时应该一直断开,不能接通,所以,在此行中,尽管Y2.6 常开触点是按通的,定时器的触发条件却不满足。所以正常工作时A2.6 线圈不得电,不发生报警。

( 2) 当泵接通( 即Y2.6 线圈得电,见图1) ,却无油液泵出时:

第二行: 当无油液泵出时,流量开关信号X23.7不通,使线圈R600.1 失电。

第三行: 泵接通时,Y2.6 常开触点接通,但因为R600.1 线圈失电,所以此处的R600.1 常开触点断开,Y2.6 常开触点和R600.1 常开触点串接后不能触发R600.2 线圈,故在泵接通却不能正常出油时,R600.2线圈保持失电状态。

第四行: 因为R600.2 线圈在泵工作期间一直失电,故此处的R600.2 常闭触点在泵工作时应该一直接通,而Y2.6 常开触点是按通的,定时器的触发条件满足,当此种状态持续2 s( 24 号定时器设定为2000ms) ,A2.6 线圈得电,发生报警。

无油液泵出时,导轨会处于干摩擦状态,此时须停机,故出现此报警时,希望同时能停机,编制程序"导轨润滑油液面低"报警信息最好输入到1000 - 1999 号信息提示中,这种信息出现时,机床出现报警画面,CNC 停止。可以有效地保护机床导轨。待解决问题后再继续进行加工。

5 结束语

数控机床电气控制中,对导轨润滑的控制常常忽视,有很多数控机床还是要求操作员每隔两小时用手动按键操作实现润滑,但是在实际工作中,经常被遗忘。工程技术人员,应该结合机床具体情况,充分利用数控机床本身的PLC 等开放功能,逐步完善机床的防护与保养措施,改善机床重要部件的工作环境,降低机床的故障率,提高可靠性。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

- target=_blank>柔性钣金加工中心实现平面加工突破

- target=_blank>PLC 在Z3040 摇臂钻床中的应用

- target=_blank>浅谈TK6816系列数控卧式铣镗床的机床特点及使用环境

- target=_blank>加工两平行孔的双工位车床夹具

- target=_blank>在普通车床上车削超大导程内螺纹的挂轮配换