一.引言

近年来,就如何提高企业制造技术,加快新技术的开发,以被越来越多企业所重视。随着高速切削、超精密加工等先进制造技术的发展,对机床各项性能指标提出了越来越高要求。同时也对机床进给系统的伺服性能提出了更高的要求:要有很高的驱动推力、快速进给速度和极高的快速定位精度。高速度、高加速度和高精度是现代伺服的要求及发展趋势。直线电动机高速进给单元的应用使进给传动链及其结构发生深刻的变化,机床进给系统形成了直线电机直接驱动为主的发展方向。直线电机的机械结构虽然简单,但制造工艺要求却非常严格,为加快我国高速加工技术的发展与应用,加速我厂数控机床的更新换代,组织力量对直线电机装配工艺过程进行攻关是必要的。

二.直线电机简介

直线电机是将直线位移机构的传动元件和执行元件相结合。按能量转换定理,进给机构的直线电机可分为同步电动机和异步电动机。直线电机结构紧凑、功率损耗小、快移速度高、加速度高、运动噪声低等优点,直线电机驱动方式与旋转电机驱动方式的最大区别是,取消了从电动机到工作台之间的一切机械中间传动环节,实现了“零传动”,避免了丝杠传动中的反向间隙、惯性、摩擦力和刚性不足等缺点,使机床的性能大大提高。这项新技术国际上只有几家较大的机床公司把它应用到机床行业,而我国直线电机的设计制造技术刚刚起步,尚末形成批量生产规模,直线电机各项性能指标和国外尚有较大差距。

我厂在数控车床上应用直线电机在国内是第一家,所以说直线电机在CKS6125数控车床X轴上的应用,是我们对这项新技术的尝试,这项新技术研制的成功,为以后的机床开发和应用打下了基础。由于该项技术为我厂首次试制,直线电机的装配应处在探索中。

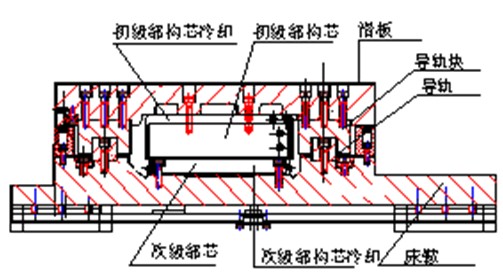

CKS6125数控车床X轴直线电机采用的是西门子1FN3永磁同步直线电机,是将初级部构芯(线圈)安装在滑板上,次级部构芯(磁铁)安装在床鞍上而成的一个完整内装式电机。其结构如图1:

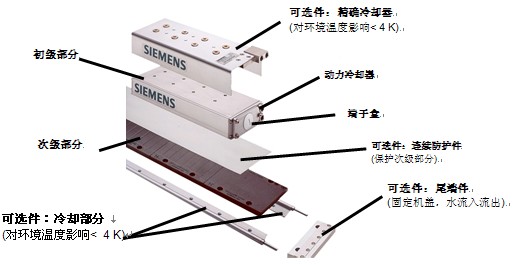

1FN3永磁同步直线电机主要有初级部分、次级部分、初级部构芯型材、精密冷却部分组成,其结构如图2:

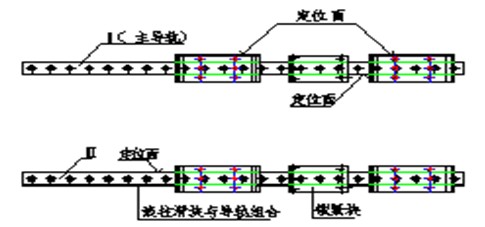

床鞍导轨采用依纳公司的2RUE3SDNLFEG3W2/920滚柱滑块组合导轨,滑块采用自润滑,另带2-BKESX35DHO锁紧快,其结构如图3:

三.直线电机装配工艺的关键技术及工艺方案

3.1 直线电机装配工艺的关键技术

根据直线电机的结构特点,直线电机零件加工和装配的主要关键:

a) 初、次级部构芯安全装配。

b) 安装直线电机所需工装选择。

c) 安装直线电机螺钉紧固扭矩选择。

d) 直线电机初、次级部芯装配。

e) 直线电机装配后检查与运车。

3.2直线电机装配工艺方案确定

直线电机机械结构较为简单,但其装配工艺却非常严格。由于直线电机次级构芯的永磁体有一个强大的静态磁场和相当高铁铁磁极力,这对于人的健康和安全有直接的影响,因此装配过程中既要考虑如何保证直线电机的装配精度,也要重视人身安全。按照上述要求制定直线电机装配工序流程为:

装配前准备→将床鞍安装在床身、安装床鞍导轨→预装滑板调整机床精度→将次级部构芯冷却安装在床鞍上并试漏→安装次级部构芯→安装次级部构芯磁性盖板→将初级部构芯冷却器安装在滑板上→安装初级部构芯→安装滑板→检验直线电机安装情况(手动)→连接各冷却和液压管路→完善各部

3.3直线电机装配过程的分析

由于直线电机装配后,拆装非常困难,因此必须做好装配前准备工作。装配前应按目录清点零件,收集所需工装,清洗零件,按图纸对零件进行检测。按照直线电机装配工艺流程进行装配。

1、如何实现直线电机安全装配

由于直线电机次级构芯的永磁体有一个强大的静态磁场和相当高铁磁极力,因此装配过程中要求做到:

a. 磁性材料距次级部构芯距离必须保证>100mm。

b. 手表、磁性材料(磁卡、软盘等)要远离。

c. 安装、维修、维护设备时要带工作手套。

d. 带心脏起搏器的人员不得在此设备上工作。

e. 不能将强磁体放在次级部构芯附近。

装配直线电机时,为了应急,应最少应准备两个高强度、非磁性材料制造的楔形物(如:不锈钢扁铲),一把锤子(重3kg),用于吸到次级部构芯零件的分开

f. 装配前才能拆掉次级部构芯包装箱。

g. 装配时至少有2人操作。

h. 永远不能把初级部构芯直接放到次级部构芯上。

i. 使用钢制工具时要握紧工具,从侧面接近次级部构芯。

j. 次级部构芯装好后又做其他工作,要用20mm以上厚的非金属材料(如木头)把它盖好。

k. 在初级部构芯和次级部构芯已被装好在直线导轨上之后,要防止由于磁力作用在移动方向上移动。

l. 要使用专用安装工具和设备。

2、如何选择安装直线电机所用工装

由于直线电机初级部构芯具有很强的磁力,所以安装直线电机所用工具应采用不锈钢或非金属工具,安装初、次级部构芯时,为防止磁力作用造成的伤害,而采用专用安装装置,所需工装如下:

a.拆卸/安装装置(非磁性材料)。

b.手锤1把(非磁性材料)。

c.(楔形物)2把(非磁性材料)。

d.扳手(不锈钢)。

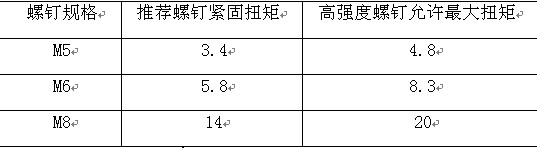

3、如何选择安装直线电机螺钉和紧固扭矩

安装直线电机为避免磁性,选用了不锈钢A2螺钉,为保证螺钉安装牢固,规定螺钉拧入的深度不少于1.0×d,为增加螺钉的夹持力,给螺钉涂上MoS2润滑脂,为保证初、次级线圈受力均匀,冷却板安装时不变形,紧固螺钉时用扭矩扳手按要求对角紧固。

安装1FN3直线电机用螺钉紧固扭矩 单位:N.m

4、如何安装直线电机

由于直线电机拆装较困难,为保证无杂质,安装前将零件清洗干净。为保证螺钉安装时不蹩进,将螺钉孔进行校正。由于初、次级部构芯气槽尺寸直接影响初、次级部构芯吸引力和进给力,为不减弱直线电机功能,保证初、次级部构芯安装后之间的槽隙为0.8mm,安装前对各零件尺寸链进行校正。为保证直线电机安装精度,安装直线电机前先将滑板与床鞍进行预装,调整好精度后,再将滑板拆下,分别安装初、次级部构芯。

1.次级部构芯的装配

a. 用螺钉把次级部构芯固定到床鞍上,将组合分配器轴向放在冷却型材的插头上,将组合分配器螺钉拧上,为防止冷却型材扭曲变形,不要拧紧螺钉。安装另一端组合分配器,拧紧螺钉。检查次级部构芯冷却系统是否漏油。试漏时采用好冷却介质,避免在直线电机构件上形成冷凝水、湿气。

b. 安装次级部构芯。每块次级部构芯紧固后,用防磁板盖上,然后再安装另一块次级部构芯,避免因磁力造成的伤害。次级部构芯共由四块串联在一起,装配时必须保证贴在次级部构芯支持板上的标示字母“N(北极)”都要对着相同的方向。

c. 安装将次级部构芯磁性盖板。安装时先将次级部构芯磁性盖板一端固定在次级部构芯端块上,另一端与最后一块次级部构芯的外边沿大约45º角从上部定位,抽出隔磁盖板,然后将次级部构芯磁性盖板降下来与次级部构芯对准。当下降时,磁性力能被感觉到盖板马上被释放,然后“喀嚓”一声进入正确位置。检查一下盖板装的位置是否正确,然后将次级部构芯磁性盖板另一端固定在另一块次级部构芯端块上。

2. 初级部构芯的安装

a. 将初级部构芯精密冷却装置、初级部构芯安装在滑板。

b. 将拆卸/安装装置固定在滑板两侧,保证拆卸/安装装置在

最大极限位置。c. 将隔垫放在次级部构芯上,在将滑板放在床鞍上,保证拆卸/安装装置与床鞍接触可靠,慢慢松动螺钉,使滑板慢慢与床鞍导轨块接触,保证螺纹孔对正,用高强度螺钉将滑板紧固在导轨块上。

d. 不能把次级部构芯直接放到次级部构芯上。

e. 次级部构芯已被装好在直线导轨上之后,要防止由于磁力作用在移动方向上移动。

5、装配运车试验

a. 检查直线电机各冷却、液压接头是否连接好,电线连接是否正确,各保护开关安装是否可靠。

b. 直线电机进行耐压、绝缘试验。

c. 接通冷却液和液压油,手动移动滑板,移动要均匀,摩擦要小,不允许有卡住现象,确保在整个行程上都能移动平滑。当手动移动滑板时,均匀有节奏的力的波动因电机结构的不同,这并不表明电机装配或者安装不正确。

d. 电机通电后,先在低速下运行,待运行无误后,在逐渐升高

速度。不能用机床的冷却液或润滑剂来冷却直线电机。冷却介质可采用水加防腐剂或低粘度油。

e.介质必须是清洁、过滤过的,最大允许颗粒为100μm。

f.任何环境下,都要防止在直线电机构件上形成冷凝水湿气,

要选择好冷却介质流进温度,一般选择最大流进温度在环境温度以下3℃。如果电机的连续进给力用到100%,那么流进温度应最大限制在35℃。

g.次级部构芯的最高温度不能超过60℃,否则永磁体会被永久消磁。

h.冷却回路的最大压力:10bar。

四. 结论

采用上述方法装配出的直线电机进给系统,经过运车试验,其快速移动速度可达到60m/min,加速度可达1g,定位精度达到0.006mm,重复定位精度达到0.003,满足了试验要求,达到预期目的,直线电机试装的成功,为我厂机床更新换代,经济的发展起到了积极的推动作用。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

- target=_blank>变频器磨床在机械加工外圆上的应用

- target=_blank>多感应器淬火机床中M指令的正确使用

- target=_blank>数控绕套机的全自动控制原理

- target=_blank>基于NI测控系统的风电主轴轴承试验机

- target=_blank>应用机内对刀技术提高产品加工质量