摘要:我们在数控车床上进行螺纹加工时,通常采用一把刀具进行切削。在加工大螺距螺纹时,因刀具磨损过快,会造成切削加工后螺纹尺寸变化大、螺纹精度低。经过多年的探索,我们摸索出了一种在数控车床上切削加工螺纹时,分粗、精车刀进行。在加工过程中,当粗车刀片磨损到极限后,把精车刀片换到粗车刀具上,精车刀具重新换新刀片。这样能在保证螺纹切削加工精度的同时,也降低刀具费用。该方法关键取决于对粗、精螺纹刀具的对刀精度。

1.操作方法

把工件端面和外圆都切削一刀(端面平,车外圆),然后测量外圆直径D,如图1所示;换粗车螺纹刀切削螺纹。具体方法如下:

零件加工过程的工艺实例阐述2013-03-20 来源: 中国机床商务网 JC35导读:从工艺基准的分类及其概念出发,用实例阐述了在零件加工过程中各分类间的相互关系,并对容易混淆的其它基准的概念进行解释。介绍了工艺基准的选择原则,并举例计算了由于基准不重合引起的位置误差尺寸链。

引言

众所周知,工艺基准是机械制造中贯穿始终的一个概念,但是由于各种基准的名目繁多,比如最常见的有设计基准、定位基准、测量基准、装配基准、工序基准、原始基准等等,而各种书籍中大都仅从定义的角度简要介绍,使得很多人对工艺基准的理解模糊不清,对各种基准与工艺基准的关系理解不透彻。本文将从实际出发,举例说明各种基准的关系及其在零件加工过程中的应用。

1工艺基准的分类及各分类间的相互关系

工艺基准按用途不同可以分为三种:

定位基准是指在加工时,工件在机床或夹具中用于确定被加工表面位置的基准。

测量基准是指零件检验时,用于测量被加工表面的尺寸和位置的基准。

装配基准是指装配时用于确定零件在部件或产品中位置的基准。

在零件加工过程中涉及到的只有定位基准和测量基准,笔者将对这两种工艺基准在下文中举例加以分析介绍。

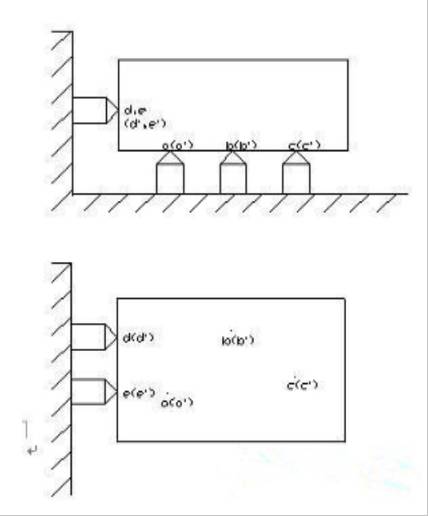

假如此工件在加工和测量时均采用如图的定位方式,那么是否可以认定加工时的定位基准和检测时的测量基准是重合的呢?我们来分析一下,由于该零件加工时的定位基准并不是底面和侧面,而是由底面的a,b,c三点所体现的平面以及由侧面的d,e两点所体现的直线,同理该零件的测量基准是由底面的a’,b’,c’三点所体现的平面以及由侧面的d’,e’两点所体现的直线,所以如果加工和检验的过程不是同时同地进行,也就是当a,b,c,d,e五点与a’,b’,c’,d’,e’五点不完全重合的时候,定位基准与测量基准就不重合。因此我们不能简单地认为采用相同的定位方式就可以完全达到使定位基准和测量基准重合的目的。

还有一个常见的术语就是工序基准,工序基准又称为原始基准,它是工序图上规定被加工表面位置的基准。一般来说,工艺编制人员会选择工件的定位基准或测量基准作为工序基准。

2工艺基准的选择及位置误差尺寸链的计算

在精加工时,工艺基准的选择要遵循四点原则:

(1)基准重合原则,应选择主要加工表面的设计基准作为精基准;

(2)基准统一原则,应选择多个表面加工时都能使用的定位基面作为精基准;

(3)互为基准原则,互为基准,反复加工;

(4)自为基准原则,在有些精加工或光整加工工序要求余量尺寸小而均匀,在加工时就尽量选择加工表面本身作为精基准。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

- target=_blank>数控穿孔机座标工作台的基本结构

- target=_blank>电火花线切割机的介绍和加工工艺的选择

- target=_blank>焊接技术在机床行业发展的三个阶段介绍

- target=_blank>机床润滑系统故障维修

- target=_blank>铣刀系列的加工介绍和应用