导柱螺旋复合铰刀的设计

2013-8-7 来源:数控机床市场网 作者:贾丽敏

(哈尔滨第一工具制造有限公司 通用刀具技术科,黑龙江 哈尔滨150037)

摘 要:阐述了复合铰刀在设计过程中,针对刀具的切削受力情况、排屑能力、使用寿命和被加工件的表面光洁度等,采用合理的设计思路,有效地解决了上述问题,满足了用户的使用要求。

关键词:导柱螺旋复合铰刀;技术要求;设计创新

1 前言

用普通铰刀铰孔时,有时会出现积屑瘤,引起刀具寿命缩短、加工中容易崩齿、被加工表面质量差等诸多不良现象。为减少这些现象的发生,改善铰刀的铰削条件,使排屑顺畅,提高被加工件的质量,可以设计一种带导柱的螺旋复合铰刀。这种铰刀与普通铰刀的不同之处在于,给铰刀的工作部分增加了一段螺纹,使其切削刃的切削受力得到了缓解。让切削刃及修光刃带有15°的螺旋角,这种结构有效地改善了铰刀的切削条件和排屑性能,极大地提高了被铰削表面的光洁度。

2 导柱螺旋复合铰刀的设计原理

2.1 外轮廓尺寸的设计

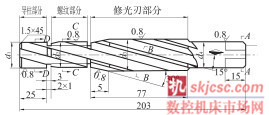

如图1所示,导柱螺旋复合铰刀由导柱、前颈部、螺纹部分、后颈部、螺旋修光刃、柄部组成。导柱直径d1、螺纹部分直径d2和螺旋修光刃d3的关系为d3>d2>d1,其直径分别相差0.2mm。铰刀设计成螺旋齿槽,其螺旋角可根据工件材料性质而定。铰削灰铸铁、硬钢,螺旋角选7~8°;铰削可锻铸铁、钢,螺旋角选12~20°;铰削铝、轻合金,螺旋角选30~45°。

图 1 复合铰刀外轮廓尺寸

螺旋刃刀具的优点是:切削平稳、振动小、耐用度高,可铰出高精度的孔径。铰刀的齿数可根据用户要求及加工材质而定。修光刃可设计成倒锥形,其倒锥为d3-d4=0.02mm0.04mm。为使刀具便于切入工件,螺纹部分与修光刃必须有前锥。修光刃的前锥是切削刃,因此刀齿必须锋利,故不留刃带。

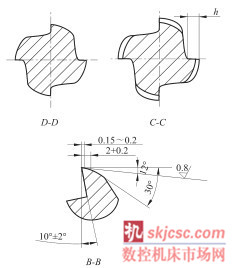

2.2 导柱、修光刃的齿形设计

导柱的齿形没有要求,是在加工螺纹及修光刃的前刃面过程中,进、出刀自然形成的。修光刃部分留有刃带,但宽度不宜过大,其齿形的几何参数如图2所示。

图2 齿形的几何参数

① 前角:10°±2°;

② 后角:12°;

③ 刃宽F:根据铰刀规格确定F=2mm。

④ 齿形角θ:根据外圆直径和齿数确定θ=85°。修光刃可留有0.15-0.20mm的刃带。齿形沟底圆弧为r1.5mm。

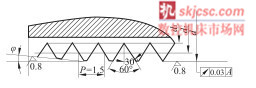

2.3 螺纹部分的设计

螺纹牙型的设计如图3所示

螺纹牙型角60°,牙型半角为30°,牙距p=1.5mm, 前斜角度根据铰刀的外径、底径和前斜长的不同而变化。前斜角度根据下式计算:(d-dx)/2L,其中dx是螺纹的前端直径。

3 导柱螺旋复合铰刀的加工工艺

根据设计要求,编制导柱螺旋复合铰刀的加工工艺流程为:车各部 →铣方尾 →铣刃沟 →铣修光刃刃背 →去毛刺 →热处理、喷砂 →研两端中心孔 →磨刀齿前刃面→磨刃、柄部外圆 →磨修光刃后角 →磨修光刃前斜 →磨螺纹扣 →磨螺纹部分前斜→ 激光烧字。

4 技术要求

(1)导柱螺旋复合铰刀刃部的热处理硬度为:刃部64-66HRC,柄部30-45HRC;

(2)导柱、螺纹、修光刃部分的径向圆跳动公差不大于0.01mm;

(3)螺纹相邻齿累积误差不大于0.01mm;

(4)刀齿前角圆周不等分累积误差不大于0.05mm。

5 结论

导柱螺旋复合铰刀经用户使用后表明,该刀具可改善切削条件,使排削顺畅,增强了切削能力,延长了刀具的使用寿命,极大的提高了铰削面的精度及光洁度。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息

- target=_blank>金属陶瓷刀具切削铸铁的磨损机理研究

- target=_blank>用圆盘形刀具加工二次旋转非球面

- target=_blank>用标准刀具加工非标准齿轮的理论探讨

- target=_blank>加工镍基高温合金的新基准

- target=_blank>高速钢刀具的磨损机制