基于 PLC 的龙门刨床改造

2015-7-31 来源:数控机床市场网 作者:兰州交通大学机电工程学院李玉婉

摘要:针对大型龙门刨床 B2025 目前存在的问题,对其电气控制系统进行全面的技术改造,增加铣削功能以适应各种加工要求。该控制系统以 PLC 为核心以及人机界面为控制界面,完成开关量逻辑控制、转速控制、工作台智能调节及人机界面交互;西门子直流调速器 6RA80 实现刨削控制系统改造;西门子变频器 MM440 实现铣削功能控制。通过改造,提高了系统的可靠性、稳定性,操作界面简单、友好,满足生产加工多元化要求。

关键词:龙门刨床;铣削;PLC;人机界面(HMI);直流调速器;变频器

0 引言

某厂的一台由武汉重型机床厂70 年代生产的B2025 型龙门刨床,经过近40 年的使用,电器元件严重老化导致在加工时工作台往复换向过程中对齿轮箱的撞击非常严重,影响龙门刨床的使用寿命,更换减速箱齿轮后仍不能正常工作,现已不能满足生产需要;而且近年来随着机械产品结构的不断调整,陆续出现了非连续加工零件,市面涌出越来越多元化的产品,仅仅刨削功能已不能满足快速发展的生产需求。

因此对该大型龙门刨床增加铣削功能并且进行电气控制系统的综合改造,以提高设备性能,满足该龙门刨床各种加工生产要求。

1 刨铣功能技术要求

通过对原龙门刨床工艺流程和控制方法的研究,刨铣功能的主要技术要求如下:加工件最大宽度:2500 mm;加工件最大高度:2000 mm;加工件最大长度:8000 mm;工作台工作速度(无极):3 ~60 m/min;垂直刀架水平移动最大行程:2950 mm;垂直刀架和侧刀架抬刀高度:0 ~120mm侧刀架垂直移动最大行程:2 000 mm。

2 刨铣功能改造总体方案设计

2. 1 总体方案设计

依据机床工艺控制过程和技术要求,针对双电机驱动重型刨床,为了实现刨铣两用功能,刨削功能采用功率较大的普通直流电机实现;铣削功能采用小功率的交流变频电机通过减速机来实现,并完成电气控制系统设计。

刨削时,原机床驱动工作台的大功率直流电机功率为60kW,成本较高,且工作性能稳定可靠,因此改造时保留拖动方式不变,工作台拖动采用直流调速器,要求调速器调速范围宽、节能效果显著。铣削时,拆除原机床一个垂直刀架,并且在拆除垂直刀架溜板上增加一台15kW 铣头,在主减速箱与交流变频电机之间增加一套铣削减速机,来满足铣削时直流电机对工作台的驱动要求,确保铣削时,工作台低速运行时稳定,不抖动、不爬行。增加一套电磁离合器来实现刨削和铣削电机之间的切换。变频器具有低速性能好、响应快、定位精度高, 过载能力强等优点,因此主传动采用变频器配15kW 交流变频电机来驱动工作台的运行,以满足工作台铣销时的加工要求。

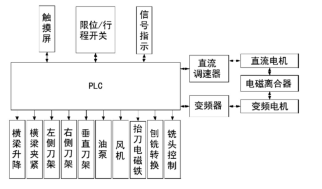

龙门刨床的大部分动作属于逻辑控制,因此以PLC 为核心实现开关量逻辑控制,触摸屏实现人机界面(HMI)交互和刨铣的切换。触摸屏主画面实时显示龙门刨铣床的运行状态以及故障信息。PLC、变频器、直流调速器及触摸屏都选择西门子公司产品,因为配套的系统兼容性较好,运行方便、稳定可靠。制作电气控制柜一台,方便龙门刨铣床控制以及检测维修。控制系统结构框图如图 1 所示。

图 1 控制系统结构框图

2. 2 控制系统各部分流程设计

2. 2. 1 自动控制子模块/工作台点动

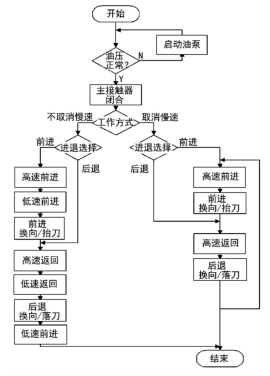

自动控制有三种工作方式, 在加工时根据所加工工件的工艺要求进行选择, 其控制流程如图 2 所示。

图 2 工作台自动控制流程图

工作台分别有点动控制和自动控制两种运动方式,其中点动控制用来调整工作台步进和步退动作,工作台在启动前需先启动润滑油泵。自动循环控制是以PLC 为核心,以接近开关等配合相关电路和PLC 梯形图程序来完成。

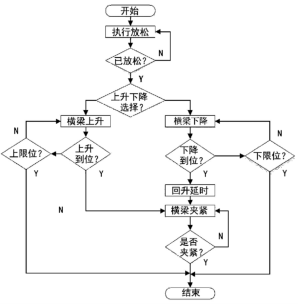

2. 2. 2 横梁控制子模块

横梁控制是指横梁的升降、夹紧放松控制,在横梁动作前先要对横梁进行放松控制,移动到位后横梁夹紧。确保丝杠和螺母之间的无间隙配合,在横梁下降动作完成后有短暂的回升控制,紧接着执行夹紧动作,回升控制时间由定时器设定。在横梁升降过程中碰到接近开关,控制程序结束运行,升降电动机停止。横梁调整必须在工作台停止运行时进行,那么在硬件电路中和程序执行时需要设计联锁电路。横梁控制子模块流程图如图 3 所示。

图 3 横梁控制流程图

2. 2. 3 刀架控制子模块

交流电动机的正反转动作控制的刀架进刀动作、退刀动作。刀架自动控制是指四个刀架的自动进给、快速移动控制。其中两个侧刀架和一个垂直刀架完成水平、垂直方向的刨削动作, 另一个垂直刀架安装铣刀完成铣削动作。刀架快速移动时必须在工作台停止运行时进行。选择开关完成刀架的选择,并将电信号送给PLC,PLC 根据合理的逻辑判断并产生输出信号,相应的交流电机响应并进行正反向控制,完成刀架的自动进刀、退刀的控制。

2. 2. 4 故障报警及位置调整子模块

故障报警子模块是为了系统在出现故障时,对系统进行安全保护。在控制系统设计时除了基本功能外,还必须设计一些安全联锁保护功能,以保证系统安全可靠地正常运行。位置调整子模块是为了在控制系统启动检测一些运动部件故障动作,先进行故障排除并进行位置调整,使运动部件运行到合适位置。在本系统中,一般设置工作台前进/后退极限保护,横梁上升/下降极限保护以及刀架极限保护。

3 刨铣功能控制系统设计

3. 1 控制系统总体硬件结构

根据控制系统的要求,本系统选择德国西门子S7-200 系列的 PLC。系统的大部分输入输出量是数字量,其中,一共数字量输入点为 42 个,数字量输出点为29 个,因此选择西门子 PLC CPU224(AC/DC 继电器)为主机,并扩展 2个数字量扩展模块,他们分别是一个 EM223(16DI/16DO, 继电器输出)、一个EM223(16DI/16DO,晶体管输出)。

3. 2 刨削功能硬件结构

3. 2. 1 直流调速器的选型

直流调速器的选型主要依据所控制的 ZBD-93型直流电机的额定电源电压(220 V);额定直流电压(即电枢电压= 220 V);额定电枢电流(305 A)及运行方式(两象限或四象限,该系统的直流电机在四象限运行)几个要素来进行选型。综合考虑以上几个要素最终选择西门子 6RA8087-6DV62 直流调速器。启动直流调速器将电机铭牌上的参数输入到直流调速器,设置结束按下确认键,结束电机数据的输入。

3. 2. 2 辅助功能硬件的选型

本系统用接近开关用作限位控制,接近开关重新选择综合考虑使用环境、检测物、电源电压、使用寿命和价格等因素,选择欧姆龙直流 3 线式 E2E-X5E1(非屏蔽)型接近开关若干,大小为 M12,检测距离为5 mm,一般设定检测距离为 0 ~4. 0 mm。本系统用旋转编码器来检测刨床工作台减速及返回信号,并将信号送给 PLC。旋转编码器的选型综合考虑以下三方面因素:①机械安装尺寸;②分辨率;③电气接口。为合理利用 PLC 的24 V电源,最终选择 E6A2-CW3E 型增量式旋转编码器,该旋转编码器的分辨率为 500(脉冲/转数),与之相配套安装的耦合器的型号为 E69-C04B,用金属安装的配件为 E69-1。

3. 3 铣削功能硬件结构

主传动采用变频器配 15 kW 交流变频电机来驱动工作台的运行。变频调速电机一般均选择 4 级电机,基频工作点设计在 50 Hz,频率 0 ~50 Hz(转速 0~1480 r/min)范围内电机作恒转矩运行, 频率 50 ~100 Hz(转速 1480 ~2800 r/min)范围内电机作恒功率运行,整个调速范围为(0 ~2800 r/min)。根据控制要求,在满足基本驱动设备的要求,要提高输出转矩,选择 6 级电机,其工作特性与直流调速电机相同,调速平滑稳定,最终选择 YVP-180L-6 型变频电机来实现工作台调速的目的。

变频器的选型综合考虑所控制变频电机的实际电流值以及负载特性等。所驱动的电机属于恒功率型负载,要求低速运行时转矩要足够大,变频器电压电流都要匹配。最终选择 Siemens MM440 型变频器进行调速。通过减速机、变频电机,电磁离合器综合带动工作台运动,完成铣削动作。

4 系统控制分析及人机界面设计

4. 1 刨削功能系统控制分析

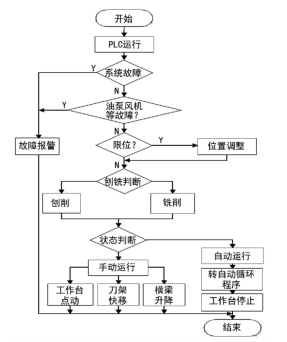

按照机床的工作要求以及刨削铣削的工艺对控制系统的要求,设置自动工作和手动工作两种模式,符合操作人员的操作习惯,图 4 为系统控制流程图。

图 4 系统控制流程图

机床刨削时在手动工作模式下能够完成以下几个动作,分别是垂直刀架快速进给、左/右侧刀架快速进给、横梁升降夹紧控制、工作台步进前进和步进后退等动作。机床刨削时,电磁离合器分离,工作台分别向前和向后两方向运动,其运动的速度值由电位计 W1、W2 设置,设置值送给 6RA80 全数字直流调速装置。当满足启动条件的情况下,按下工作台相应前进、后退按钮,6RA80 全数字直流调速装置即解除封锁输出相应电压,电机响应开始运转带动机床工作台作相应的运动。旋转编码器检测机床工作台减速及返回信号,并将其检测到的信号送给 PLC。慢进和慢退的速度值由整流装置参数设定。PLC 控制正反方向给定及慢进、慢退等信号给 6RA80 全数字直流调速装置,同时 6RA80 全数字直流调速装置控制电压输出大小及方向,实现 刨床工作台自动控制。机床铣削时,15 kW 的变频电机启动,电磁离合器结合,主电机仅起传递作用使得工作台处于铣削运行状态,其速度值由变频器设定来控制电机运行速度,完成铣削动作。

龙门刨铣床横梁控制主要有上升、下降,夹紧、放松控制,上下的调整移动和自动夹紧相互配合自动的工作。由按钮站上的横梁上升和横梁下降按钮控制,PLC 检测其输入信号,并控制其升降接触器、夹紧放松接触器,控制交流电动机正反运转, 完成横梁升降、夹紧、放松控制。工作台自动循环工作时,横梁自动夹紧于立柱上。横梁上升或下降时,首先放松,上升或下降完成后自动夹紧,夹紧信号由过电流继电器检测,通过 PLC 自动控制完成。图 4 给出了系统总体控制流程。

4. 2 人机界面设计

人机界面(HMI)的选型综合考虑品牌、接口形式、屏幕尺寸、稳定性、可靠性、使用寿命和价格等因素,以及工业现场条件和控制要求,最后选用西门子10 寸触摸屏 HMI Smart line1000 IE。运用WinCCflexible 组态软件实现人机界面(HMI)交互。人机界面 (HMI) 的主要功能是用触摸屏控制下位机(PLC),以达到控制机器各部件的目的。控制系统主要由主画面、横梁升降、风机油泵、故障显示画面等组成。通过组态形成的控制系统画面,可以使工作人员通过触摸屏进行数据的输入、启动或停止整个机器,以及监控整个系统的运行状况。

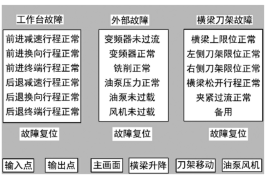

设计横梁动作控制界面可以实时显示横梁工作在哪一步,按下画面返回按钮时,画面将切换到主画面;按下故障显示按钮时,画面将切换到故障显示画面上。触摸屏的每个操作画面都与主画面以及故障显示画面联接起来,当故障报警时主画面的报警灯闪烁并且蜂鸣器响起,切换到故障显示画面,可以观察故障信息。故障排除后,报警自动解除。图5 给出了故障显示画面。

图 5 故障显示画面

5 结语

本机床经过 PLC、西门子6RA80 直流调速器刨削控制改造以及西门子 MM440 变频器增加铣削功能控制,既没有改变操作人员的操作习惯,又增强了进给控制功能,同时节约了改造资金、提高了控制系统和驱动系统的可靠性、提高了加工效率、稳定性和自动化水平,促进了技术进步。实现了多元化的产品加工,满足了市场需求。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com