拉床支撑结构有限元建模研究

2017-3-10 来源:浙江工业大学 作者:应申舜,林绿高,计时鸣,吕晓天,周征剑

摘要: 采用有限元方法对拉床支撑结构进行校核和优化设计,可获得高刚度轻量化的机械结构,前提是建立准确的有限元模型。以拉床支撑结构三大件之一的床台为分析对象,研究拉床结构有限元建模方法,建立 5 种不同网格类型和连接方案,采用 3 种约束条件,组合出 15 组床台的约束模态分析方案。将数值计算结果与实验结果进行对比分析。结果表明,在采用实体模型、只约束侧面顶端和底部的边界条件下,计算结果与实验结果匹配最好。

关键词: 拉床; 床台; Hyper Works 软件; 有限元

0.引言

拉床是目前大批量生产广泛使用的一类机床,适用于各种机械部件的盘、套和环等圆孔及其键槽、花键槽和异形内孔等几何形状的精加工[1],广泛应用于汽车、航空发动机、大型燃气轮机和五金工具等生产制造行业,具有高精度、高效率和加工成本低等特点。全世界几乎每个著名的飞机发动机生产厂家和汽轮机厂都最少有一台 Lapointe 拉床,中国也是拉床的采购大国。

目前国内外学者对拉床的研究工作主要集中在高速拉削工艺[1]和在线检测等方面[2-5],对拉床结构的设计与研究却鲜见报道。拉床支撑结构承受切削力、机床部件和工件重力,以及内部传动机构的作用力,它们产生的变形对工件的加工精度和表面质量有很大的影响,拉刀切过工件时产生的周期性激励,还可能使拉床结构产生颤振,严重影响拉削效果,因此,有必要对拉床结构设计及其动态特性展开研究。

将有限元方法运用到机床设计中,可有效解决机床颤振、结构优化等问题,使机床的加工精度、加工效率和寿命得到提高并降低生产成本[6-7]。一些学者采用有限元方法研究航空发动机材料的高速拉削工艺[8],其有限元模型局限于拉刀和工件。要准确建立拉床支撑结构的有限元模型,还必须分析拉床实际的结构特点和工作条件,解决单元类型选取、网格划分、建立连接、确定边界条件和载荷等问题。

本文拟采用有限元方法和 Altair 公司的 Hyper-Works 系列软件为分析平台,开展 LG51SH 拉床支撑结构有限元建模研究。首先分析拉床工作原理和结构特点,然后优选拉床床台为分析对象,提供网格单元和连接方式的多种方案,建立床台的 15 种有限元模型,最后提供多种边界条件开展模态分析。将仿真结果与实验数据进行对比,得出较好的有限元建模方案。本文研究为准确建立拉床有限元模型及后续仿真和结构优化奠定基础,对其他机床支撑件的有限元建模也具有一定参考价值。

1.拉床工作原理和结构特点

拉削是利用一种带有许多刀齿的拉刀与工件做相对直线运动,刀齿通过工件时,逐齿依次切下薄薄的金属层,从而使工件表面达到较高精度和较小粗糙度值的高效率的加工方法,拉削工作原理示意图如图1 所示。拉削应用刀具齿升量加工工件成型,只有刀具或者工作台( 工件移动式) 的主运动,没有刀具的进给运动。主运动有 2 种实现方式: 一是由主油缸驱动系统实现; 二是由电动机驱动系统及滚珠丝杠机械传动机构实现。

图 1 拉削工作原理示意图

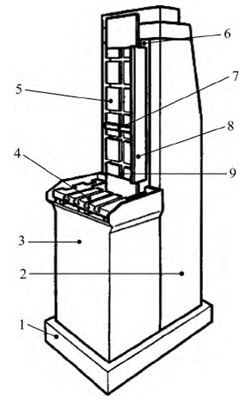

拉床主要由床身、床台、底座、主溜板、工作台、主导轨和定位槽等部件组成[9],某立式拉床机械本体如图 2 所示。其中主溜板是动件,其一边连接驱动系统,一边连接刀具或者工作台,带动后者产生主运动。床身、床台和底座是拉床的主要支撑部件,俗称拉床三大件,为大型框形结构,由基板和筋板焊接而成。机床三大件内部筋板的布置型式和尺寸厚度对拉床的动态性能有巨大的影响。

本文选取床台为分析对象,进行拉床支撑结构有限元建模研究。选用拉床型号 LG5120SH-1600,该机床为立式内拉床,其行程为 1 600mm,额定拉削力为20t。床台结构为钢板焊接,整体尺寸为 2005mm ×930mm × 570mm,重约 1. 63t。筋板、立板和隔板等厚度为 20mm,上、下端板厚度为 50mm,前端板厚度为30mm,墙板厚度为 14mm。筋板布置可参考图 3。床台材料为 A3 钢。根据 GB-7T699-199,A3 钢( Q235)的屈 服 强 度 为 235MPa,最 大 抗 拉 强 度 为 375 ~460MPa,最大伸长率为 26% 。

图 2 某立式拉床机械本体

1. 底座 2. 床身 3. 床台 4. 工作台 5. 主溜板6. 主导轨 7、8、9. 定位槽

2.床台有限元建模方法及计算

2.1 网格划分与连接

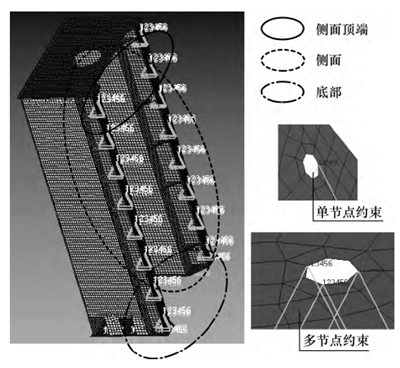

首先进行网格划分。所选网格分四边形壳体单元和六面体实体单元 2 种: 除实体模型用六面体单元外,其他模型均用四边形壳体单元,实体模型的单元数为 20 578,节点数为 36 812,其他模型的单元数为9 354,节点数为 9 381。网格单元尺寸为 20 ~ 25mm。所有焊缝为五面体单元,焊缝尺寸取 10mm 和 6mm两种。

然后是基板与筋板有限元模型的连接,采用 3 种处理方法。

1) 实体模型: 在划分网格时将床台作为单个零件,不需要另外连接处理。

2) 焊接: 当网格为壳体单元或者包含壳体单元和实体单元时,可用焊接处理方法。

3) 刚性耦合: 当网格为壳体单元或者包含壳体单元和实体单元时,也可用刚性耦合处理方法。

根据上述 3 种连接方法,结合前述的网格单元类型,组合出床台 5 种有限元模型: 纯耦合模型、焊接耦合模型( 焊缝 6mm) 、焊接耦合模型( 焊缝 10mm) 、实体模型和纯焊接模型( 焊缝 10mm) 。其中焊接耦合模型的建模原则是易耦合的耦合、不易耦合的焊接。

2.2 边界条件

由于床台侧面通过螺钉与床身连接,底部通过螺钉与底座连接,因此,仿真时需对这些螺孔部位进行约束。且拉床加工过程中,床台受力主要集中在顶部( 与工作台接触) 圆孔中心竖直方向,同时有偏离床身的分量。

综合上述情况,建立以下 3 种不同类型的边界条件。

1) 多节点( 床台底部、床台侧面) 全部约束。

2) 侧面单节点及底部全部约束。

3) 多节点底部及侧面顶端约束。

其中,单节点指选取螺孔周围一个节点进行 6 个自由度固定; 多节点指选取螺孔周围多个节点进行 6个自由度固定,网格划分与边界条件示意如图 3 所示。侧面、底部及侧面顶端等位置定义示意见图 3。

图 3 网格划分与边界条件示意

2.3 模态分析

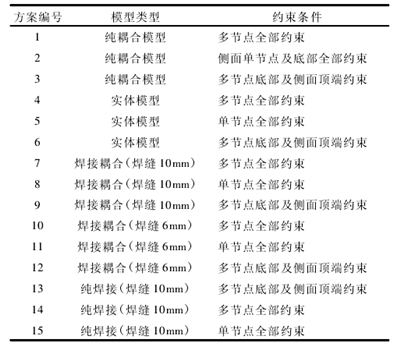

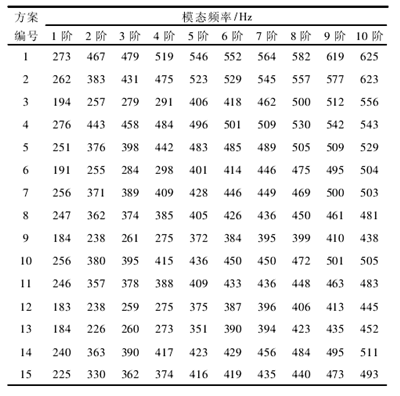

按照本文第 2. 1 节和第 2. 2 节给出的床台 5 种模型和 3 种边界约束条件,设计出床台 5 种模态分析方案,如表 1 所示。采用 Opti Struct 求解器[10]计算,获得各分析方案的前 10 阶模态自然频率,如表 2 所示。

3.实验验证

3.1 模态试验

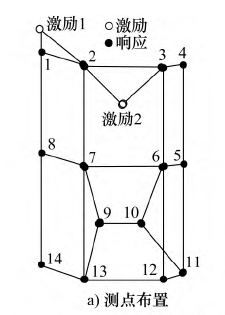

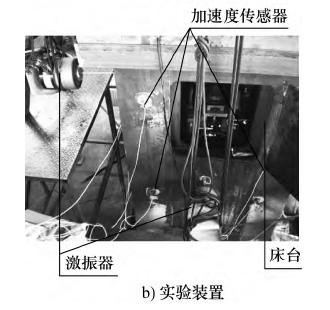

采用锤击法进行单独床台模态试验,共布置 14 个测点: 前端板上布置6个测点,左、右墙板上各布置3

表 1 设计的 15 种模态分析方案

表 2 床台模态数值分析结果

个测点,床台内部布置 2 个测点。床台底面和侧面上的连接孔通过螺钉固定。测点布置和实验装置如图 4所示。实 验 采 用 LMS 的 SCADAS III-305 系 统 和LMS. Test. Lab 12 软件,PC 为Dell / M90,加速度传感器为 PCB 333B30 和 PCB 356A02。使用 X /Y 两方向512Hz 频带宽度数据,采用 Poly Max 方法辨识床台模态参数,获得床台 1 ~ 10 阶实验模态频率: 59. 5Hz;130Hz; 223Hz; 298Hz; 395Hz; 420Hz; 437Hz; 472Hz;480Hz; 507Hz。该实验模态结果经过自模态判定准则( auto Modal Assurance Criteria,auto MAC) 验证,具有较高可信度。

图 4 测点布置和实验装置

3.2 对比分析

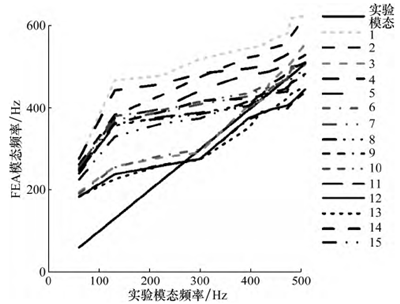

图 5 所示为数值分析和实验方法获得床台模态频率的拟合曲线。图 5 中横坐标为通过实验方法获得的床台模态频率,纵坐标为采用本文数值仿真方案 15 获得的床台模态频率。曲线 1 ~ 曲线 15 分别表示设计的 15 种模态数值分析结果与实验模态频率的拟合曲线。斜率为 45°的实直线是实验模态频率的自身拟合结果,用于与其他拟合曲线的比较,其他曲线与 45°实线越接近,表示越接近实验值。

图 5 数值分析和实验方法获得床台模态频率的拟合曲线

对比分析表 1、表 2 和图 5,可得以下结论。

1) 实体模型及纯耦合模型模态值偏高,刚度较高。耦合焊接模型以及纯焊接模型与实验模态匹配情况比实体以及纯耦合模型好很多,相对来说,10mm焊缝比 6mm 焊缝的匹配情况好。

2) 单节点模型整体刚性比多节点模型低,匹配情况随模型类型变化,但各模型模态参数基本偏高,故单节点匹配情况更接近实验结果。

3) 实体模型约束侧面顶端和底部的计算结果与实验结果匹配最好( 对应图 5 点划线和表 1 第 6 种模态分析方案) 。这是由于工作时床台侧面顶端的约束对床台的刚度影响最大,中下部约束可忽略。该计算模型有一 定 实 际 意 义,该 结 论 对 二 次 设 计 有 直 接帮助。

在所花费的时间上,实体模型以及纯耦合建模最快; 焊接耦合模型稍慢,其计算时间为实体模型的两倍; 纯焊接模型的计算时间为实体模型的四五倍,此外,焊缝越多,计算时间越长,纯焊接模型大致为实体模型的 3 倍。

4.结语

拉床支撑结构主要由床身、床台和底座组成,它们均为基板和筋板焊接而成的大型框形结构,在结构和加工方法上具有相似性。本文以某型号拉床床台为研究对象,采用 Hyper Mesh 和 Opti Struct 为前处理工具和求解器,确定拉床床台 5 种有限元模型和 3 种约束条件,组合出 15 种模态仿真方案,计算获得 15 组自然频率,通过对比模态试验分析结果可知: 当模型全部采用六面体网格,且约束侧面顶端和底部螺孔时,有限元模态频率与实验结果匹配度较好,建立的有限元模型最准确。

此外,本文床台有限元建模方法也适用于床身和底座的建模,对其他种类机床大型框形支撑结构的有限元建模有借鉴作用。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com