轴流式压缩机叶片振动特性及固有频率分析

2015-3-11 来源:数控机床市场网 作者:宝鸡文理学院机电工程系白 静

摘 要:以轴流压缩机动叶片为研究对象,分析了轴流式压缩机叶片的动态特性。对叶片进行模态分析,计算得到其静频值、动频值及其相应振型。发现叶片在各个转速下的动频值与静频值相差很小,说明离心初应力对叶片的振动特性影响很小,这是因为离心力产生的预应力仅仅分布在叶根榫槽处。并将模态计算得到的转速1000-3000r/min的动频绘制成Campbell图,通过对Campbel图进行分析及共振安全率的计算发现,叶片存在2个共振点,必须对其进行调频。

关键词: 轴流压缩机;叶片;动频;静频

叶片在透平机械中承担着把电能或机械能转化为气体压力能的重要任务,是压缩机最重要的零部件之一;但自透平机械产生后,叶片断裂问题就一直困扰着设计师和操作人员。对透平叶片的振动和断裂问题的研究,学者们做了大量工作。2006年,秦飞等人采用瞬态有限元方法,计算了空冷汽轮机末级动叶片的动力学响应,分析了不同工况下的动应力值。同时采用谐响应分析方法,研究了叶片危险点在不同激励频率下的位移响应。

2000年,朱宝田,吴厚钰研究了汽轮机叶片的动应力特性及频率、激振力、阻尼等因素对动应力特性的影响。在建立叶片有限元模型、激振力模型和阻尼特性处理方法的基础上,采用模态迭加法求解叶片强迫振动的方程,建立了定量计算叶片振动响应和动应力的模型和计算方法。对真实叶片动应力场进行计算,所得结果与实际吻合,表明该模型和方法具有理论和工程应用价值。

2003年,谢永慧,孟庆集建立了三维有限元模型,并采用合适的有限元模型分析了一个汽轮机末级长叶片和5片成组叶片的静态与动态应力,计算所得的共振应力最大点的部位和十余台机组上发生的叶片断裂事故所表征的裂纹位置相当吻合。

一般来说,静态分析比动态分析求解容易;但实践证明,静态分析远远满足不了实际需要,许多技术问题与动态特性有关,因为叶片工作是处在动态载荷环境中的。叶片是压缩机的重要部件之一,在工作过程中,叶片不仅受到离心力载荷,还不断地受到气流激振力的交变载荷,使叶片产生振动,特别是当激振频率等于叶片自振频率而产生共振时,会使叶片疲劳断裂。

实际运行的经验表明,叶片的静态强度是足够的(结构、设计方面不存在静态强度问题),但叶片仍存在断裂问题,叶片的破坏(断裂、过早出现裂纹等)主要是由于叶片的动态性能不好,导致叶片在受到外界激励而产生强迫振动时,造成叶片的动应力过大,超过了材料的动态强度极限,从而引起叶片的破坏。鉴于此,本文对叶片在不同约束情况下的动态特性和固有频率进行了计算分析,为叶片的安装以及调频提供了参考。

1 叶片总体运动方程的建立

阻尼力一般是在叶片振动的时候产生作用推导静力平衡方程时,未考虑阻尼力的影响,本文引入了阻尼力的作用。一般来说,阻尼的机理比较复杂,关于阻尼与速度是什么样的关系,目前没有一个比较成熟的理论;所以,本文对阻尼的处理采用应用比较多的比例阻尼假设,即对单元体内作用的阻尼力采用速度-阻尼成正比的假设,即单元体的阻尼力为:

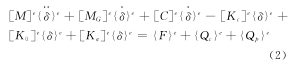

式中, c为阻尼系数。叶片振动时的单元运动方程为:

由于哥氏力矩阵与角速度Ω的一次方成正比,相对来说,量值上是很小的,通常认为,它对前几阶频率只有很小的影响。在实际计算中,一般忽略哥氏力项的作用,最后得到叶片振动时的总体运动方程为:

3 叶片的模态分析

在结构动态分析中,广泛采用模态分析方法。所谓模态分析就是求解结构振动微分方程组的刚度矩阵相对于质量矩阵的特征值(固有频率)。通过这个过程将互相耦合的振动微分方程解耦,由此可以得到结构的主振型,明确结构的振动特性。通过模态分析得到的结果,可以帮助设计者设计合理的结构,以避开共振频率。

叶片振动特性分析最基本的参数是叶片的静频和动频。叶片在静止状态下的固有频率就是叶片的静频。叶片在运行状态时,由于受到离心力等载荷的作用,会使叶片具有一个初始应力场,从而提高叶片的刚度,使叶片的固有频率值也相应增加。求解此时的叶片特征值,便可获得叶片的动频。叶片动频的计算精度精确与否,不但说明计算方法( 分析)的适用与否,还在很大程度上证明了稳态应力场分析的精确度与单元模型选取是否合适。同时,为叶片能否安全运行提供了依据,这也是精确计算动频的更为重要的原因。

2.1 模态分析理论

模态是机械结构的固有振动特性,每一个模态具有特定的固有频率、阻尼比和模态振型。基于线性叠加原理,一个复杂的振动系统可以分解为许多模态的叠加,这样一个分解过程称为模态分析。其对于机械系统的故障诊断、结构修改、优化设计和振动噪声控制等许多实际工程领域,都有着广泛的应用。它是现代工程设计方法中,对机械结构进行动态分析和动态设计不可缺少的有效工具。

通过模态分析方法,能分辨清楚结构物在某一感兴趣的频率范围内各阶主要模态的特性,从而得出结构在此频段内,在外部或内部各种振源作用下实际振动的响应。对于叶片而言,模态分析技术提供准确的叶片动(静)态特性参数,对于改进叶片设计,预防事故发生,实现安全运行有着十分重要的意义;因此,模态分析是结构动态设计及设备故障诊断的重要方法,是各种机械产品和工程结构的现代化设计、高性能指标、使用安全可靠性的重要保证。

如果模态分析过程是由有限元计算的方法取得的,则称之为计算模态分析;如果通过实验采集系统的输入与输出信号,经过参数识别获得的模态参数,则称之为实验模态分析。目前,有限元方法是模态分析的主要手段。

对于一个无阻尼且结构刚度和质量为定常,没有时变的力、位移、压力或者温度载荷的系统,其对应的方程为:

其中,[ M]为质量矩阵,[ K]为刚度矩阵;结构刚度矩阵[ K]可能包含预应力效应。

对于线性系统,该方程的解很简单。令: 珗u =珗φicosωit,则可得到模型圆频率ω的方程为:

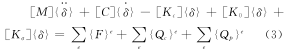

模态分析的任务就是求解该方程,以得到圆频率(特征值)及其对应的特征向量,该过程也称为模态提取。ANSY S提供了7种模态提取方法,即:Block Lanczos法、子空间法、PowerDynamic法、 缩减法、 非对称法、 阻尼法和QR阻尼法。在大多数分析过程中将选用Block Lanczos法、 子空间法和缩减法, 这3种方法的适用范围及要求见表1。

2.2 叶片静频与动频的计算方程

具有n个自由度的动力系统的广义特征值问题为:

式中,{ Φ}是特征向量矩阵,[ Φ]={φ1}{φ2}…{φn};[ Λ]是特征值矩阵 ,[ Λ]=diag[ ωi],i=1,2,…,n;[ M]是离散系统的质量矩阵:[ K]是离散系统的刚度矩阵。

由此可知,静频和动频的不同关键在于叶片刚度的不同,由式3可得,叶片在静止时可得式6写为:

同样,由式3和式6可得叶片在运动时的特征值问题为:

在通常的计算中,尤其是对于中短叶片,[ Kc]可以忽略,上式便转化为:

2.3 叶片的静频结果分析

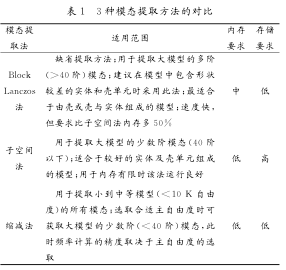

叶片在静止状态下的固有频率就是叶片的静频。对叶片进行模态分析时,综合比较各种模态提取方法的优缺点,并结合所研究的对象,本文采用BlockLanczos法。以建立好的叶片模型为对象,对叶根榫槽的接触面进行约束,计算压缩机叶片的前4阶固有频率,并提取了其相应的振型。叶片的前4阶振型图如图1所示。对于第1阶振型,选取多个点的X、Y、Z方向的相对位移进行分析;同时,与变形图相结合分析得到叶片的前4阶振型的振动型式。表2列出了叶片的前4阶固有频率及振型类别。振动的阶次越高,频率就越高 振幅相应减小,对应的动应力也越小;因此,A0型振动的危险性最大。

2.4 叶片的动频特性分析

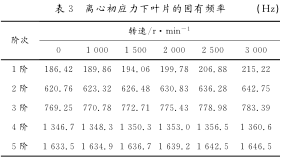

在分析叶片的静频时,并未考虑离心力对频率的影响;但叶片在实际运行状态时是随着叶轮一起转动的,离心力的作用不可忽视。因此,研究叶片的动频率比静频率更有实用价值。叶片在运行状态时,由于受到离心力等载荷的作用,会使叶片具有一个初始应力场,从而提高叶片的刚度,使得叶片的固有频率值也相应增加,求解此时叶片的特征值,便获得了叶片的动频。本节计算了转速为1000-3000r/min时叶片的前5阶动频,计算结果见表3。

从表3中可以看出, 随着转速的增大, 叶片的同一阶频率不断增大,说明转速使得叶片的相应频率增加,这是离心力作为预应力对叶片刚化作用的结果。当转速为3000r/min时,叶片的第1阶固有频率比静频增加了15.45%,第2阶固有频率增加了3.54%,第3阶固有频率增加了1.84%,第4阶固有频率 增加了1.03%,第5阶固有频率增加了0.8%,这说明对于同一转速而言, 离心力对低阶频率的影响更大。

从静频和动频的计算结果可以发现,各个转速下动频值与静频值相差很小,说明离心初应力对叶片的振动特性影响很小, 是因为离心力产生的预应力仅仅分布在叶根榫槽处。

为了判断叶片工作时是否存在共振和共振转速位置, 工程理论上常借助Campbel图( 共振转速图)来分析。所谓的Campbel图就是监测点的振动幅值作为转速和频率的函数,将整个转速范围内叶片振动的全部分量的变化特征表示出来。在Campbell,横坐标表示转速,纵坐标表示频率,其中强迫振动部分,即与转速有关的频率成分,呈现在以原点引出的射线上。利用Campbell图,可以找出共振时叶片的固有振动频率和激振频率值,对进一步分析异常故障的原因及为以后排除故障有着十分重要的价值。将计算得到转速为1000-3000r/min的动频绘制成Campbel图,如图2所示。

共振并不是准确地发生在计算出的共振频率处,而是在计算出的共振频率附近就有较大的振幅值;因此,叶片必须在激振力频率左右与固有频率避开一定的频率范围。通常将叶片的固有频率避开激振力频率一定的频率范围叫做共振安全率。共振安全率的计算公式为:

式中,Δ f为共振安全率;fj为激振频率;fg为固有频率。

对于压缩机叶片来说,共振安全率取8%, 即Δ f≥8%。实际上,只要压缩机叶片在工作转速时不发生共振,就可以认为其满足动强度要求。因为其他的转速只有当压缩机起动或者停机过程中才可能发生,而起动和停机的时间相对较短;因此,可以不考虑其对叶片动强度的影响。

当叶片转速为3000r/min(即50r/min) 时,从Campbell图中可以看出,对于低阶激振频率(K=1~7阶) 来说,第4阶激振频率与叶片的第1阶固有频率值相近;而高阶激振频率(f=1400Hz)与叶片的第4阶固有频率相近。因此,有必要计算这2种情况下叶片的共振安全率,从而判断叶片是否发生共振。

K=4时,激振力成分的频率为转速的4倍,即200Hz。对应的固有频率为215.22Hz,Δ f =( fj-fg)/fj×100%=(200-215.22) /200-100%=7.6%,不满足避开率应>8%的要求,因此该点是共振点。

高阶激振频率为1400 Hz,叶片的第4阶固有频率为1360.6 Hz,Δ f=(fj-fg)/fj×100%=(1400-1360.6)/1400X100%=2.8%,不满足避开率应>8%的要求,因此该点是共振点。由上述分析可知,叶片在3000r/min时会发生共振,必须对叶片进行调频。

3 结语

对叶片进行模态分析,计算得到其静频值、动频值及其相应振型。结果表明,前4阶静频值为:186.42、620.76、769.25和1346.7Hz,前4阶振型分别为:1阶弯曲;2阶弯曲;1阶扭转;弯扭联合。叶片在各个转速下的动频值与静频值相差很小,说明离心初应力对叶片的振动特性影响很小,这是因为离心力产生的预应力仅仅分布在叶根榫槽处。并将模态计算得到的转速1000-3000r/min的动频绘制成Campbel图。通过对Campbel图进行分析及共振安全率的计算发现,叶片存在2个共振点,必须对其进行调频。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息