金属材料激光增材制造技术及在航空发动机上的应用

2016-2-3 来源:中航商用航空发动机有限责任公司 作者:刘业胜 韩品连 胡寿丰 柴象海 曹源

随着增材制造技术的不断发展及技术的不断突破,研制零件的力学性能、疲劳性能等不断提高,其在工业领域,特别是航空航天领域必将具有非常广阔的应用前景。

金属材料增材制造技术及其特点

金属材料增材制造技术,又称3D 打印技术、激光快速成型技术,主要以金属粉末(尺寸小于 1mm 的金属颗粒群)、颗粒或金属丝材为原料,通过 CAD 模型预分层处理,采用高功率激光束熔化堆积生长(“增材制造” ),直接从 CAD 模型一步完成高性能构件的“近终成形”。金属材料增材制造技术,可分为激光直接化制造技术(Laser Melting Deposition, LMD)和选择性激光熔化技术(Select Laser Melting,SLM)。与传统的金属零件加工技术相比,金属材料增材制造技术有着无法比拟的优点,具体如下:

(1)零件室温综合力学性能优异;

(2)复杂零件制造工艺流程较传统工艺大大缩短;

(3) 无模具快速自由成型,制造周期短,小批量零件生产成本低;

(4) 零件近净成型,机加余量小,材料利用率高;

(5)可实现多种材料任意复合制造;

(6) 激光束能量密度高,可实现传统难加工材料如 TC4、Inconel7117-4PH、38CrMnSiA 等的成型。金属材料增材制造技术是一门融合了计算机软件、材料、机械、控制、网络信息等多学科知识的系统性、综合性技术。采用离散化手段逐点或逐层 “堆积”成型原理,依据产品三维 CAD 模型,快速“打印” 出产品零件,彻底改变了传统金属零件,特别是高性能难加工、构型复杂等金属零件的加工模式,在航空航天等装备预研与生产中具有广阔的应用前景,成为当前材料制备科学和先进制造技术学科领域国际前沿研究和竞争热点之一。

金属材料增材制造基本原理

1 LMD 技术基本原理

LMD 技术作为增材制造技术的一种,是通过快速成型(Rapid Prototyping,RP) 技术和激光熔覆技术有机结合,以金属粉末为加工原料,采用高能密度激光束将喷洒在金属基板上的粉末逐层熔覆堆积,从而形成金属零件的制造技术。整个LMD 系统包括激光器、激光制冷机组、激光光路系统、激光加工机床、激光熔化沉积腔、送粉系统及工艺监控系统等。

LMD 快速成型技术的基本原理为:首先,利用切片技术将连续的三维 CAD 数模离散成具有一定层厚及顺序的分层切片;第二,提取每一层切片所产生的轮廓并根据切片轮廓设计合理的激光器扫描路径、激光扫描速度、激光强度等,并转换成相应的计算机数字控制程序;第三,将激光溶化沉积腔抽真空,并充入一定压力的惰性保护气体,防止粉末熔化时被氧化;第四,计算机控制送粉系统向工作台上的基板喷粉,同时激光器在计算机指令控制下,按照预先设置的扫描程序进行扫描,溶化喷洒出来的粉末,熔覆生成与这一层形状、尺寸一致的熔覆层;最后,激光阵镜、同轴送粉喷嘴等整体上移(或工作台下移)一个切片厚度并重复上述过程,逐层熔覆堆积直到形成 CAD 模型所设计的形状,加工出所需的金属零件。

2 SLM 技术基本原理

SLM 技术作为增材制造技术的另外一种实施方式,由粉床选区激光烧结技术 (SLS)发展而来,以金属粉末为加工原料,采用高能密度激光束将铺洒在金属基板上的粉末逐层熔覆堆积,从而形成金属零件的制造技术。整个 SLM 设备包括激光器、激光阵镜、粉末碾轮、粉末储存室、零件成型室等。

SLM 快速成型技术的基本原理为:首先,利用切片技术将连续的三维 CAD 数模离散成具有一定层厚及顺序的分层切片;第二,提取每一层切片所产生的轮廓并根据切片轮廓设计合理的激光器扫描路径、激光扫描速度、激光强度等,并转换成相应的计算机数字控制程序;第三,将激光溶化沉积腔抽真空,并充入一定压力的惰性保护气体,防止粉末熔化时被氧化;第四,计算机控制可升降系统上升,粉末碾轮将粉末从粉末储存室推送到零件成型室工作台上的基板,同时激光器在计算机指令控制下,按照预先设置的扫描程序进行扫描,溶化铺洒在基板上的粉末,熔覆生成与这一层形状、尺寸一致的熔覆层;最后,粉末储存室上移而零件成型室下移一个切片厚度并重复上述过程,逐层熔覆堆积直到形成 CAD模型所设计的零件。

金属材料增材制造发展现状

1 LMD 技术发展现状

1.1 LMD 技术国外发展现状

增材制造技术发展经历了 3 个阶段,1892~1988 年的技术孕育期、1988 年开始的快速原型技术及 20世纪 90 年代初期以来的直接增材制造。1979 年,UTRC 提出激光立体成形技术概念并制作出航空发动机涡轮盘模拟件1994 年起,Rolls-Royce探索航空发动机零件激光成形,另外英国利物浦大学和美国密西根大学、加拿大国家研究委员会集成制造技术研究所、瑞士洛桑理工学院、美国Sandia 国家实验室、美国 Los-Alamos国家实验室、美国 Aeromet 公司、美国宾州大学、英国伯明翰大学等都相继开展研究。由于LMD 同轴送粉效率高,材料致密性好,因此,越来越多的用于大型零件的增材制造及零件修复工作。

国外有关大型零件增材制造技术的研究主要集中在美国。

1995~2005 年间,在美国国防部先进研究计划署及海军研究办公室等部门的巨额资助下,美国约翰哈普金斯大学、宾夕法尼亚州立大学及 MTS公司等对飞机钛合金结构件激光快速成形技术进行了大量研究并取得重大进展,在此基础上,1998 年由MTS 公司独资成立了专门从事飞机钛合金结构件激光快速成形制造技术研发和工程化应用的 AeroMet公司,与波音、洛克希德·马丁及诺斯罗普·格鲁曼等美国三大军用飞机制造商合作,在美国空军“锻造计划” (Air Force s Forging Initiative)、陆军制造技术计划(Army’s Mantech rogram)、国防部“军民两用科技计划” (Dual Use Science and Technology Program)等资助下,致力于飞机钛合金结构件激光快速成形技术研究及其在飞机上的应用关键技术研究。2000 年 9 月在波音和洛克希德·马丁公司完成了对激光直接成形钛合金全尺寸飞机机翼次承力结构件研究,构件静强度及疲劳强度达到飞机设计要求;2001 年为波音公司 F/A-18E/F 舰载联合歼击 / 攻击机验证机小批量试制了发动机舱推力拉梁、机翼转动折叠接头、翼梁、带筋壁板等飞机钛合金次承力结构件,其中F/A-l8E/F 翼根吊环满足疲劳寿命谱4 倍要求,随后静力加载到 225% 也不破坏; 2002 年实现激光快速成形钛合金次承力结构件在 F/A-18 验证机上的装机应用。此外,美国还将应用于 F-22 接头的制造,试验结果表明其疲劳寿命高出寿命谱的两倍。

在 LMD 技术取得一定突破的时候,国外还将该技术广泛用于损伤零件的修复,包括飞机零部件腐蚀零件、航空发动机磨损等零件的修复。美国 AeroMet 公司采用激光成形技术完成了 F15 战斗机中机翼梁的检修;美国 Optomec Design 公司,采用激光成形技术进行了 T700美国海军飞机发动机零件的磨损修复;瑞士洛桑理工学院采用激光成形技术修复单晶涡轮叶片。

1.2 LMD 技术国内发展现状

我国在金属材料增材制造领域研究起步较早,技术研究及应用方面具有良好的基础,特别是在国家自然科学基金“重点项目” 、国家 “973”项目、国家“863” 等重要研究计划重点支持下,增材制造技术得以快速发展。整个研究工作主要集中于北京航空航天大学、西北工业大学、 北京有色金属研究总院、华中科技大学、清华大学等单位。其中在 LMD 技术领域上主要以北京航空航天大学、西北工业大学等少数几家单位。

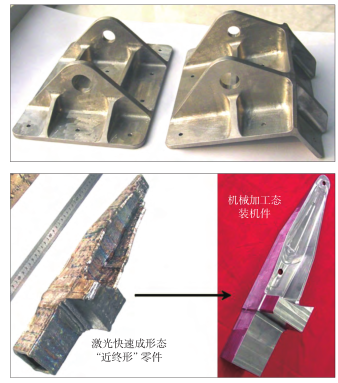

在“十五”期间,北京航空航天大学突破了飞机钛合金次承力结构件激光快速成形工艺及应用关键技术,构件疲劳、断裂韧性等主要力学性能达到钛合金模锻件水平,2005年成功实现激光快速成形 TA15 钛合金飞机角盒、TC4 钛合金飞机座椅支座及腹鳍接头等 4 种飞机钛合金次承力结构件(如图 1 所示)在 3 种飞机上的装机应用。

图1 TC4钛合金座椅上下支座(上)和TA15腹鳍接头(下)零件实物照片

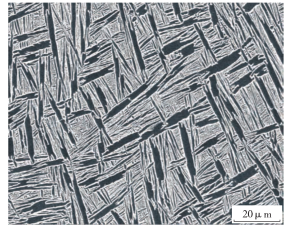

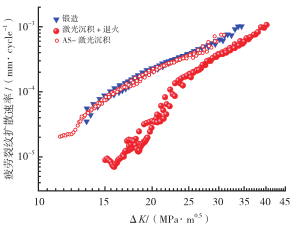

“十一五”期间, 北京航空航天大学在飞机钛合金大型整体主承力结构件激光快速成形工艺研究、工程化成套装备研发与装机应用关键技术攻关等方面取得了突破性进展,提出了大型金属构件激光直接成形过程 “内应力离散控制” 新方法,初步突破大型金属构件激光快速成形过程零件翘曲变形与开裂 “瓶颈难题” 突破激光快速成形钛合金大型结构件内部缺陷和内部质量控制及其无损检验关键技术,飞机构件综合力学性能达到或超过钛合金模锻件,例如,激光快速成形 TA15 钛合金缺口疲劳极限超过钛合金模锻件 32~53%、高温持久寿命较模锻件提高 4 倍(500℃ /480MPa 持久寿命由锻件不足 50h 提高到激光成形件230h 以上),特别是经后续特种热处理新工艺获得“特种双态组织”(图2 所示)后,其综合力学性能进一步显著提高,疲劳力纹扩展速率降低一个数量级以上(图 3)。

图2 TA15钛合金特种热处理“特种双态显微组织

图3 特种热处理对疲劳裂纹扩展速率的影响

此外 激光快速成形出 TA15、TC4、TC21、TC18、TC2 等钛合金先进飞机大型整体主承力关键结构件、A-100 等超高强度钢起落架等飞机关键构件、TC11、TC17、Ti60 等钛合金整体叶盘等航空发动机关键部件并在飞机研制和生产中得到成功应用。

西北工业大学自1995 年开始,在国内首先创造性地提出以获得极高力学性能为目标的金属增材成形技术构思,赋予“激光立体成形” 之名,依托凝固技术国家重点实验室开展了系统的研究工作,建立起了包含材料、工艺和装备技术的完整的技术体系。经过近 20 年的研究,针对大型钛合金构件的激光立体成形,解决了大型构件变形控制、几何尺寸控制、冶金质量控制、系统装备等方面的一系列难题,并试制成功 C919 大飞机翼肋 TC4 上、下缘条构件,该类零件尺寸达 450mm×350mm×3000mm(图 4),成形后长时间放置后的最大变形量小于1mm,静载力学性能的稳定性优于1%,疲劳性能也优于同类锻件的性能。此外,在 LMD 技术零件修复方面也取得了重大进展。TC4 激光修复试样在低应变区的疲劳寿命高于锻件,在高应变区低于锻件,经过喷丸处理后及匹配修复后,高应变区疲劳寿命已非常接近锻件;图 5所示为航空发动机轴承后机匣激光修复,通过激光修复轴孔径向缺陷,成形前安装边,恢复零件设计结构及尺寸,为该发动机首次装机试车提供合格零件;此外,还成功的应用于铝合金导向叶片、不锈钢机匣、钛合金压气机静子叶片、镍基合金高压一级涡轮叶片等修复。

图4 C919飞机中央翼缘条

图5 轴承后机匣激光修复

2 SLM 技术发展现状

2.1 SLM 技术国外发展现状

SLM 技术由 SLS 技术发展而来,技术较为成熟且已研制出了商用的设备。目前,对 SLM 技术的研究主要有德国、日本、比利时、美国等国家,并研制出了可商用的设备,如美国的 PHENIX 公司;德国的TRUMPF、EOS、MCP 等公司、日本的 MATSUUR 公司等。

1995 年德国 Fraunhofer 研究所首次提出 SLM 增材制造技术,经过近 7 年的技术研究,于 2002 年成功利用 SLM 工艺制造出了组织致密、成形精度高、力学性能良好的金属零件,并进行了商业推广。目前,在德国已有多家公司及单位推出了 SLM设备。如德国的 ILT 与 TRUMPF 公司合作开发的 SLM 设备。该设备采用半导体泵浦Nd :YAG250W 盘形激光器,激光波长为 1030nm,光斑大小可变范围在 20~40μm[18]。德国EOS 公司推出的 EOS M 400 设备。该设备采用 Yb-fibre 激光器,功率为1kW,最小光斑为90μm,最大扫描速度可达 7m/s。德国MCP公司推出的MCP Realizer设备,该设备采用固体光纤激光器,功率为 100W,加工层厚度可达到 30μm[19-20],可应用于金属片挤压工具、压铸模具、喷射模具和部分金属的快速成型。

日本Osakada 实验室研制的SLM 设备采用Nd :YAG 激光器,峰值功率3kW,平均功率50W,频率为50Hz,光斑直径为0.75mm。SLM铺层厚度为0.1mm,阵镜扫描速度3~4m/s。研制的金属零件致密度为92% ;抗拉强度较高,但抗疲劳性能较差。另外,MATSUURA公司制造的SLM设备采用500W 脉冲式CO :激光器,激光波长10640nm,能量峰值达1.5kW,频率可达100kHz。激光器光斑大小60μm。

比利时鲁汶大学对SLM 技术进行了深入研究,研发的SLM 装备采用300W 连续波或Q调Nd-YAG激光器,激光波长为1064nm,振镜扫描速度最高可达5000mm/s ;SLM最小铺粉层厚可达10μm。

2.2 SLM 技术国内发展现状

在 SLM 技术研究方面,在国家的项目支撑下,国内很多高校都开展了相关的研究,如华中科技大学、华南理工大学等,并取得了可喜的成绩。

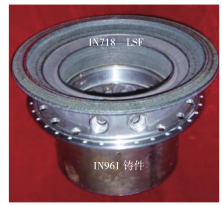

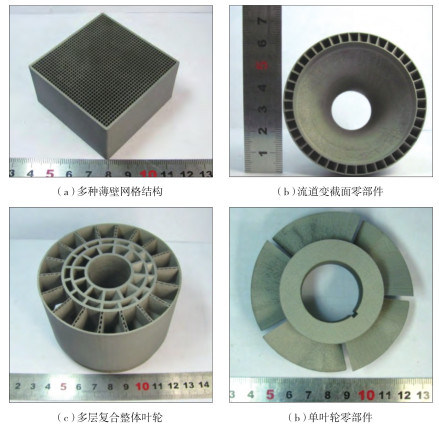

华中科技大学材料成形与模具技术国家重点实验室及武汉光电国家实验室是国内最早从事 SLM 技术的研究工作的单位之一。随着 SLM关键技术的不断突破及在 SLM 系统制造技术上不断创新,目前两个国家实验室都已成功研制出了自己的 SLM 设备,并生产出了高精度的零件。成形与模具技术国家重点实验室先后推出了两套 SLM 设备:HRPM-I 和 HRPM-IIA。HRPM-I 设备采用 IPG 连续模式 200W 激光器,三维动态聚焦扫描阵镜,成形空间尺寸为250mm×250mm×250mm ;HRPM-IIA 设备采用 IPG 连续模式500W 激光器,三维动态聚焦扫描镜,成形空间尺寸为 250mm×250mm ×250mm。设备制造的镍基高温合金致密度可达到99% 以上;最大拉伸强度超过 100MPa,超过同质锻件标准;零件表面粗糙度Ra达到20μm。另外,还生产出了多孔零件(长136mm×宽20mm×高25mm壁厚0.1mm)、发动机叶片、旋流器喷嘴等样件。武汉光电国家实验室自主设计和制造了NRD-SLM-Ⅰ、NRD-SLM-Ⅱ等设备。其中 NRD-SLM-Ⅰ型设备成形尺寸范围:80mm×80mm×60mm ;NRD-SLM-Ⅱ型设备成形尺寸范围:320mm×250mm×250。生产的零件最小壁厚可达 0.13mm,表面粗糙度Ra为5~10μm,尺寸精度为±0.05mm,材料的致密度近乎 100%。利用 SLM技术,武汉光电国家实验室成功实现了多种薄壁网格结构、流道变截面零部件、多层复合整体叶轮、单叶轮零部件等样件 3D 打印,如图 6 所示。华南理工大学与北京隆源自动化成型设备有限公司及武汉楚天工业激光设备有限公司合作,在国内选择性激光烧结设备的基础上进行改进,开发了一种 SLM 快速成型设备。该设备采用了额定功率 200W、平均输出功率 100W 的半导体泵浦YAG 激光器,通过透镜组将激光束光斑直径聚焦到100μm 左右。采用高精度丝杆控制铺粉,铺粉厚度控制精确,误差在±0.01mm 以内。采用整体和局部惰性气体保护的方法。所用软件包括 AT6400 电机控制软件、Arps2000 扫描路径生成与优化软件、Afswin240 操作系统软件等。该设备的成型空间为80mm×80mm×50mm,制件尺寸精度达到±0.01mm。表面粗糙度 Ra为30~50μm,相对密度接近100%。

图6 采用SLM技术打印的样件

金属材料增材制造在航空发动机上应用及发展趋势LMD 和 SLM 技术具有高柔性化、设计制造一体化、高度自动化等特点,大大缩短零件的制造周期。材料使用广泛,可用于铝基、铁基、钴基、镍基、钛基、铌基材料;铼、铱、钽、钨等难熔金属;铜 - 铝、TiAl 等金属间化合物;NiTi 等高加工硬化率材料,给传统的零件加工开辟出了一条崭新的道路。目前,增材制造技术已广泛应用于飞机零部件制造及零件修复。在飞机零部件制造上,已完成 F/A-18E/F 舰载联合歼击/攻击机验证机发动机舱推力拉梁、机翼转动折叠接头、翼梁、带筋壁板等,F/A-l8E/F 翼根吊环 F-22 接头,C919 大飞机翼肋 TC4 上、下缘条、机角盒、飞机座椅支座及腹鳍接头等试制及部分零件装机应用。在零件修复上,成功用于 F15 战斗机中机翼梁的检修、T700 美国海军飞机发动机零件的磨损修复、单晶涡轮叶片修复、铝合金导向叶片修复等。

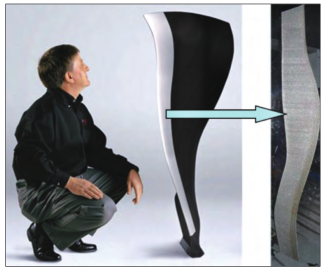

随着金属材料增材制造技术的不断发展和突破,该技术必将应用于零件复杂程度更高、零件工作环境更苛刻、可靠性要求更高的航空发动机上。目前,世界航空发动机垄断巨头 GE、PW、RR 等公司都已将目光锁定在了该技术上,并增大在增材制造方面的研制投入。GE 公司打出了“给我打印一台喷气发动机” 的口号并进行了相关的研究工作。GE 公司利用 LMD 技术对相关零件试制进行了技术验证。在复合材料风扇叶片金属加强边试制方面,先利用激光立体成形制备金属加强边毛坯件后再进行机械加工。整个加强边长约 101.6mm,壁厚 0.8~1.2mm,最终加工变形仅为 0.12mm,如图 7 所示。

图7 金属包边

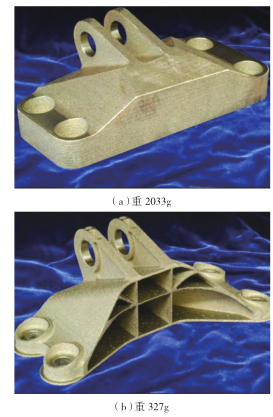

图8 发动机支架结构

图9 离心式燃油喷嘴

在发动机支架结构设计试制方面,利用该技术进行了减重设计加工,原零件重约 2033g,最后试制的零件重量仅为 327g,如图 8 所示。另外,GE 公司还利用增材制造技术实现了 Leap-X 发动机离心式燃油喷嘴的“打印” ,如图 9 所示,大大节省了零件的生产成本及周期。该项技术被评为全球 2013 年十大技术突破之一,技术成熟度 TRL>8,并且已经通过了 FAA 适航认证。据预测,截2020 年,GE 公司将利用该技术生产超过 100000 个零部件。PW 公司也在增材制造技术方面进行了大量的研究。2013年5月,PW 公司的COO Paul Adams 表示,“我们 (PW 公司)已经在用增材制造技术精密的构建最新的齿轮驱动商用发动机的复杂零件”,并投资了超过 450 万美元用于PW 公司增材制造研究中心的技术研发。此外,RR 公司也利用该项技术进行了发动机零部件的相关试制,包括机匣零件、蜂窝结构件、异型管等零件的试制并进行了可行性验证。因此,增材制造技术在航空发动机上的应用之前并未被行业知晓,并不代表该项技术不可行,而是在于如 “薄纱”的技术工艺信息上的封锁。GE、RR、PW 在该项技术上的重视程度和其在研发上的资金投入及其最新产品的应用即是最好的证明。

航空发动机零件主要以盘类零件和叶片为主。盘类零件虽然结构单一,但零件尺寸较大;叶片尺寸虽然较小,但型面复杂。传统的机械加工工艺实现了盘、叶片类零件的高精加工,但加工的周期长,经费高,材料利用率低;且由于机械加工技术存在一定的局限性,零件结构形式的设计受到了限制。而增材制造技术可实现不规则型面(包括外部内部的构件加工),实现无模具小余量零加工,大大缩短了零件的试制周期,提高了材料的利用率,减少了零件的试制经费。此外,增材制造技术可实现设计引导制造、功能性优先的设计、最优化设计等,大大提升了零件设计的自由度;在传统加工工艺时代被认为是必须突破的关键技术,在现代将会逐渐演变成通用性的加工要求。因此,增材制造技术可广泛应用于航空发动机中的空心风扇叶片、空心风扇轮盘、整体风扇叶盘、风扇机匣、增压级叶片、整体叶盘、压气机机匣、燃烧室喷嘴、涡轮叶片等零件研制。

结束语

金属材料增材制造技术以金属粉末等为原料,以激光束作为刀具,通过激光逐层熔化沉积,实现了零件的 “近终成形” 。增材制造技术实现了零件的无模具制造,具有材料利用率高、机械加工量小、数控加工时间短、生产成本低、制造周期短、柔性高效等点,给机械加工带来巨大变革,将传统的“制造引导设计、制造性优先设计、经验性设计” 的设计加工思路引领到全新的 “设计引导制造、功能性优先设计、最优化设计” 设计加工领域,给未来的零件设计加工带来了更宽广的明天。随着增材制造技术的不断发展及技术的不断突破,研制零件的力学性能、疲劳性能等不断提高,其在工业领域,特别是航空航天领域必将具有非常广阔的应用前景。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息