一种回转轴线位置可调的数控车床夹具研制

2019-5-6 来源:天津中德应用技术大学 作者:边境 靳怀瑜

摘 要: 为解决数控车床使用专用夹具加工异型工件时,被加工工件回转轴线和车床主轴不同轴及因夹具夹紧变形而产生的工件超差问题。通过增加工件回转轴线位置调整机构和提高夹具结构刚性的方法,设计一种新型可调夹具。生产实践证明,夹具结构设计合理,能有效保证工件的加工精度,实用性强。

关键词: 数控车床;专用夹具;异型工件

数控车床的夹具主要是指安装在数控车床主轴上的并带动工件一起随主轴旋转的夹具。数控车削加工要求夹具具有较高的定位精度和刚性,较简单紧凑的结构,同时还能便于在机床上迅速安装和拆卸。其中最常见的通用夹具为各种卡盘夹具,适用于盘类工件和短轴类工件的加工。对于一些外形较复杂且不规则的特殊工件的装夹,常常采用设计制造专用夹具的方法。专用夹具虽然通用性不强,设计制作和安装调试的周期都比较长,但是使用专用夹具可以完成非轴套、非轮盘类工件的孔、轴、槽和螺纹等的加工,能够扩大机床的使用范围,并且很好地解决各种异型工件的加工问题。如果专用夹具设计合理,可以实现保证工件加工精度,提高工件加工效率的目标。

1、问题的提出

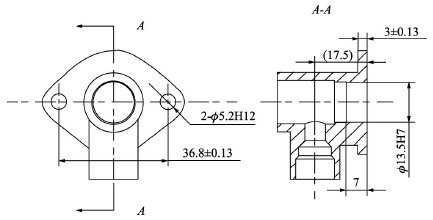

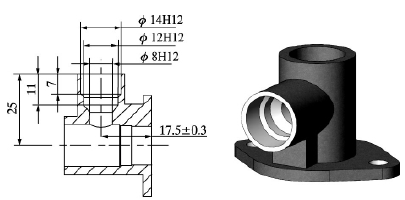

在数控车床上加工某异形工件侧孔时,根据工件的外形特征和加工要求分析,采用通用卡盘夹具无法装夹此类异型工件,需要设计专用夹具。此工件毛坯为不锈钢铸件,在本车削工序之前的工序已经将工件底面及底面上两个定位孔加工完毕(图1)。本工序需要对侧孔及其端面进行车削加工(图2)。侧孔为安装孔,侧孔的轴线与底面距离17.5 mm公差较大,无形位公差要求。本工序加工时除满足工序图要求的各项尺寸精度外,最重要的是保证侧孔壁厚尽量均匀

图1 异型工件车削侧孔前序图

图2 异型工件车削侧孔工序图

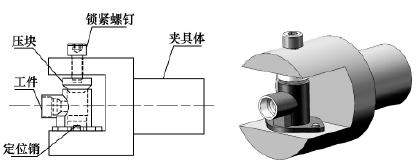

根据常规的数控车床夹具设计原则,专用夹具应首先应保证装夹工件时,被加工孔的轴心线和数控车床主轴的旋转轴线重合,同时满足夹具在数控车床上的定位和夹紧要求。针对以上原则设计专用夹具(图3)。该专用夹具具有结构简单,工艺性好,制造成本低的优点。但在实际使用时发现一些缺点:(1)工件在装夹时操作不方便,增加了辅助装卸时间,影响工作效率。(2)当工件铸造毛坯的一致性不好时,加工后因为孔壁厚不均匀而产生废品。(3)夹具结构刚性不足,夹紧力导致夹具变形而产生工件超差的情况。为了解决这些问题,必须对原专用夹具进行改进,设计一种回转轴线位置可调整、不易变形,并且方便装夹操作的专用夹具。

图3 异型工件专用夹具图

2、问题的分析

(1)根据专用夹具结构分析,工件装夹时操作不方便,是因为定位销和夹具体是一体的,不可拆卸,造成工件在夹具体内装卸的障碍,导致操作不流畅。(2)当零件铸造毛坯的一致性不好时,由于该专用夹具是通过工件底面和两个定位销孔进行定位装夹,夹具相应的定位元件固定不可移动,致使工件安装后被加工毛坯孔轴心线和数控车床主轴回转轴线偏差过大,而工件回转轴线位置又无法调整来弥补这个偏差,所以加工后孔壁厚不均匀。(3)夹紧力导致的夹具变形问题,是因为夹具体结构设计过于单薄,刚性差。

3、异型工件的专用夹具设计

3.1 设计目标

针对此类异型工件的加工,设计一种新型回转轴线位置可调整的数控车床专用夹具,改变原专用夹具的设计缺陷,增加夹具调整的灵活性,避免因被加工件毛坯铸造质量问题导致的被加工孔轴心线和数控车床主轴旋转轴线不重合而产生超差报废的情况,保证工件加工精度。要增加夹具的结构刚性,同时尽可能使夹紧操作方便省时。

3.2 设计思路及实现方法

改进后的新型夹具首先要满足被加工工件装夹后回转轴线可调。分析回转轴线包括横向和纵向两个方向的调整,为了降低复杂系数,根据工件的外形特征,分别以不同的方式来实现轴线在两个方向上的调整。在横向上,以螺纹传动的方式进行位置调整;在纵向上,根据毛坯尺寸变化范围设计一组厚度可更换的调节垫片进行位置调整。

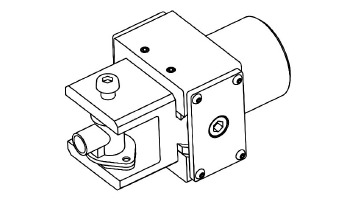

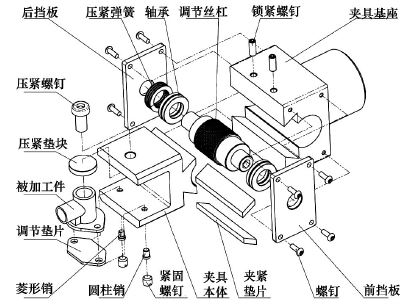

根据以上考虑,夹具体设计需要改进为可拆卸的分体式结构,夹具基座部分和数控车床卡盘的夹持部分基本结构不变。首先,将夹具本体与基座设计为滑动联接,采用燕尾槽联接的结构,既可调整,配合精度又高,这样就满足了轴线横向可调的第一步要求。但是还要考虑调整的方便性,于是第二步要增加一个可操作性的辅助调整部件,为了保证调整精度,采用调节丝杠与夹具本体的螺纹传动结构,丝杠两端安装一对推力球轴承来保证丝杠旋转轻快,并且为了防止夹具本体在燕尾槽内蹿动,丝杠单侧安装压紧弹簧,双侧安装挡板。调整横向位置时只需旋转调节丝杠即可,操作方便,位置可靠。由于数控车床夹具设计在满足加工要求的前提下,结构应尽可能简单紧凑,所以在实现回转轴线纵向调整的时不采用过于复杂的结构。在被夹紧工件的下方增加调节垫片和两个可拆卸定位销,圆柱销和菱形销保证工件在夹具本体中的定位。调节垫片设计为在参考尺寸公差带±0.3mm的范围内变化,以0.05 mm为间隔的一组,可根据毛坯的实际尺寸进行更换,从而实现回转轴线的纵向调整。在工件上方设计压紧垫块保证夹具和工件的可靠接触,压紧螺钉用于锁紧工件。夹具整体结构如图4。

除此之外,夹具体的夹紧部分需要改变原来圆柱外形过于单薄的设计,采用一定壁厚的方体结构,这样不但能保证夹具的刚性,也使夹具体本身的制造加工工艺性更好。定位零件的设计方面也要进行改善,将原来的固定定位销改为可拆卸的用紧固螺钉调整的活动定位销结构,这一结构可方便工件的安装操作,节省装卸工件的辅助时间。

a 装配图

b 爆炸图

图4 新型可调夹具图

4、结语

在生产实践中证明,这种针对数控车床车削异型工件的回转轴线位置可调整的数控车床夹具结构设计合理,简单巧妙,操作方便,可根据需要轻易调整被加工件和车床主轴的同轴度,保证了工件加工精度,有效解决了异型工件在数控车床上的加工问题,并且方便拆装,实用性强,提高生产效率。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息