基于Vericut的数控系统开发与设计

2016-9-5 来源:兴天通讯技术有限公司工程部 作者:杨广泽

摘要:针对当前市场中计算机数控系统软硬件多为专用,易出现各厂家设备之间互不兼容的问题,文中提出了基于Vericut可满足现代制造业向智能化和网络化方向发展需要的数控系统软件开发与设计。本软件系统在以PMAC为核心运动控制器的基础上,通过Vericut荻取机床加工工件的NC参数,以VS2005为开发环境,设计出了一种能满足目前多种不同型号机床兼容性较高的开放式数控软件平台。通过具实验证明,软件具有较好的应用前景,弥补了当前不同设备操作系统不兼容的问题。

关键词:开放式数控系统;PMAC;NC程序;刀位文件

随着计算机技术和制造工艺技术水平的不断发展,现代加工制造装备业对数控系统加工精度、响应时间和工作效率等方面的要求不断提高,但各厂商所属设备的专用计算机数字化控制系统(Computerized Nu.merical Control,简称CNC)之间互不兼容的难题日益显现¨‘2 J,主要表现为各控制系统间互连能力薄弱,无法满足系统的集成化发展趋势,操作界面风格迥异及大量专用软件的使用导致用户在不同设备之间的切换带来不便p“o,不同厂商设备系统的独立性使得系统软件不能满足当前环境对开放式系统发展的要求,使系统供应商在一定程度上制约了设备制造商的发展,导致设备制造者无法将自身特有的工艺经验融入到设备的控制系统,无法形成具有设备制造商自身特色的产品¨。8 J,这将严重阻碍数控设备控制系统的发展。通过PC机开发,开放式数控系统已成为数控系统技术发展的主流技术。

本文设计的系统主要目的在于提高数控系统的模块化以及通用性,降低了复杂机床建模的难度,增强了NC代码的可修改性及其正确性,并减少了工件试切和可能发生碰撞所造成的成本与风险。

1、总体设计

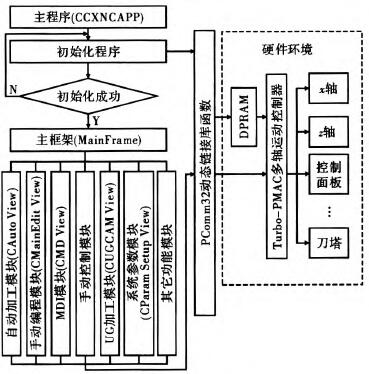

通常数控加工过程主要包括对图样进行分析,确定需要数控加工的部分;并利用图形软件对所需加工的部分进行几何造型;根据加工条件,选择合适的加工参数,生成刀具轨迹,最终进行仿真检验,生成NC程序并传给机床。本文设计的数控系统软件结构,如图l所示。结合HC一80开发过程,本软件开发过程主要包括:软件模块功能与设计,实现PC与PMAC通讯,用户界面的设计,自动编程模块的编码实现与调试,应用软件的集成、调试与运行等。

图1 系统总体结构图

2、数控系统软件设计

数控系统软件设计分为上位机和下位机两部分,其中上位机掌控软件的整体布局,包括运行界面和人机交互等功能,下位机主要实现机床加工的伺服控制过程。其间通过动态链接库实现通讯,前者通过调用后者的程序完成控制功能。

2.1主结构设计

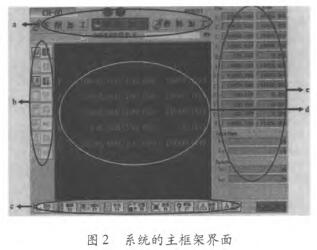

软件平台系统的主体结构设计分布如图2所示。从作用和需要负责的主要性能上可将主窗口区划分为主题栏区、公共菜单区、速度等显示区、视图菜单区和视图主界面区5部分。

(1)主标题栏区。选择将要进行的操作,对于已选定的模块,标题栏会出现相应的高亮显示,还可根据当前加工进程观察各轴的运动情况;(2)视图菜单区;(3)公共菜单区。视图菜单区将出现不同的按钮图标随着公共菜单区图标按钮选择的不同;(4)视图主界面区。用户可根据视图主界面区的内容详细完整地了解各个模块的运行情况;(5)位置速度显示区。用户可根据此区提供的信息了解各种正在加工的道具运行情况,包括进给量和主刀转速,同时用户还可根据上述信息实时调整加工进度,提高加工精度和效率。

2.2上位机PC与PMAC间的通讯

由于单片机成本低、集成度高、使用方便,已在自动化设备的运动控制中广泛应用,但受其性能限制,难以控制3轴以上的设备;PLC工作可靠、控制的I/O点数多,但控制2个电机进行插补运动困难,控制多轴设备时,运动控制器的成本较高。

PMAC其性价比高,尤其是软件功能强大,其的应用使自动化设备控制系统的性能大幅提高、研发周期明显缩短,在编写指标过程中,可能需要使用另一个指标特定的某些值,尤其是几个策略或指标均要用到这些值时,若按照一般写法,需每个策略或指标均重新编写。为节省空间,减少重复工作,金字塔提供了模块化编程,可将使用频率较高的某些特定值集中在一个公用的模块内,PMAC 2A—PC/104运动控制卡的主要性能,其运动控制卡采用标准的嵌入式PC/104计算机结构,尺寸小巧、系统扩展方便。其主板采用Motorola56300系列DSP作为其CPU,主频为40 MHz。有128 kB SRAM、512 kB闪存。可控制4—8轴各类电机,如:步进电机、交流伺服电机、直流伺服电机等。主板上有4个电机接口和一个RS一232接口,其外观令4个电机需要接在电机接口扩展板ACC一1P上,其是用104总线插座和主板相连接,每个电机接口均提供1个12位的±10 V模拟控制信号;l组脉冲和方向控制信号;3个PWM控制信号;3个编码器输入信号;4个输入2个输出开关信号,用于限位、回零、使能控制,也可定义为通用I/0。具有先进的PID及前馈伺服控制算法,且带有陷波滤波器,能有效限制设备振动的问题。

PMAC运动控制卡具有类似与BASIC形式的PMAC编程语言,用该语言编程,可使控制卡独立工作,还提供了运动控制软件的动态连接库,使用户能方便的在VB、VC下编写自身的软件,控制PMAC运动控制卡,PMAC编程语言可执行数控机床的程序,其将G、M、r和D代码作为子程序来调用,使得软件编写格式和数控程序相同,用户易于接受。当程序中遇到G{data}时,其将调用运动程序lOnO中的第m×1000行命令,其中凡是data的百位数,m是data的个位数和十位数。

2.3自动编程模块的实现

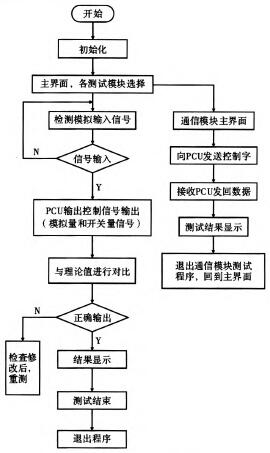

根据各关节的变量q。、q:、Z,值,用运动学方程(1)可计算出机器人末端点在工作站坐标系的位置。但若要进行机器人末端点的轨迹控制,必须进行运动学反解,即根据点P。(凰,y0,Z。)计算各关节的变量、q:、Z,值,反解算法较多,但由于两个旋转关节的关系简单,可直接用几何法进行运动学反解。用余弦公式的关系可得到,由于PMAC运动控制卡允许定义2个直角坐标系:x、y、z和u、y、形以及3个旋转坐标A、B、C,文中定义了3个虚拟轴x、y、z,用G代码计算点胶轨迹,不断在内存中读取每步运动的坐标(M,N,Zo);然后用运动学反解公式计算出相应的g,、92、乙,进而控制3个关运动,实现SCARA机器人的轨迹控制。对于多轴机器人和多轴自动化设备,其运动轨迹计算复杂,可充分利用PMAC编程语言具有的矩阵运算功能,在高速运动停止过程中会出现振动现象,根据Vericut软件获得加工参数的主要过程包括虚拟数控机床建模,毛坯和夹具建模,而刀具建模根据不同机床所使用的不同加工程序建立特定的主刀具库。设置系数参数,主要包括工件编程原点和道具补偿两个方面。流程图如图3所示。

图3软件设计的流程图

3、数控系统软件性能测试

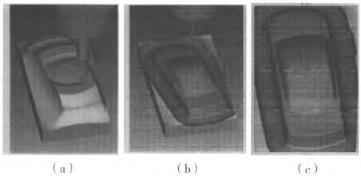

首先将工件在UG模块中进行加工,根据在UG模块中获取的参数,包括刀具参数信息和主轴的运动过程,然后将刀具信息导人VS2005的后开发处理模块,经转换后生成对应于实验机床能识别的数控程序代码段,最终通过对加工成型后工件尺寸进行测量,修正部分参数来实现加工过程误差量的最小化,根据最终的测量数据评判所设计的数控软件功能的正确性。移植UG的刀具信息而最终获得工件加工过程,如图4所示,通过实际应用发现,该数控系统软件实现的加工是准确且稳定可靠的,同时节省了人力物力,降低了加工成本,提高了工作效率。

图4测试界面图

4、结束语

开放式软件平台具有良好的开放性和互操作性、可互换性、可移植性、友好的人机界面以及良好的系统柔性和性价比高等特点。本文设计并开发的基于Vericut的数控系统的目的是为用户提供一个开放式的软件平台,通过系统软件的标准化后可使大量用户通过该平台上规定的设计步骤简化系统设计过程和刀具走刀过程的基本模块及流程,实现硬件和软件结构的自主控制,且允许与任何第三方的技术或产品进行集成。本文通过Vericut软件获取零件加工过程的NC文件,在VS2005平台上根据NC文件实现了自动编程的目的。加工后,得到的结果与通过UG软件得到的工件造型基本相同,证明VS2005开发的自动编程模块的正确性,其可代替UG处理过程复杂的加工器件和过程,获取能被当前机床识别的NC代码,本文所设计的开放式数控软件控制系统可用于实际加工。

参考文献

[1] 任玉田,焦振学.机床与计算机数控技术[M].2版.北京:北京理工大学出版社,2002.

[2]林奕鸿.机床数控技术及其应用[M].北京:机械工业出版社,1996.

[3]张明亮,解旭辉,李圣怡.开放性数控技术的发展[J].机电工程,1999(4):69—71,4.

[4]戴晓华,王文.开放式数控系统研究综述[J].组合机床与自动化加工技术,2000(11):5—7.

[5] 章富元,方江龙,汤季安.对我国数控技术发展的思考[J].中国机械工程,1999(10):28—31.

[6]王令其,屈波.开放式结构的机床数控系统[J].机床与液压,2001(6):92—93.

[7] 郭艳玲,赵万生,董本志,等.数控发展的趋势——开放式体系结构数控系统[J].东北林业大学学报,2000,28(5):148—150.

[8] 白建华,黄海峰.开放式CNC与现代运动控制技术的发展[J].机电工程,2001(4):l一4.

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息