数控加工设备故障维修研究

2018-6-11 来源:豫西集团河南江河机械有限责任公司 作者:卢祥胜 王金海 赵庆辉

摘要:本文对数控加工设备工作原理进行阐述,主要介绍了数控加工设备在生产过程中出现的故障,对所出现这些故障的原因进行了详细的分析,有针对性地研究出了行之有效的故障检查及排除方法。

数控加工设备是集技术密集型和知识密集型为一身的机电一体化产品,其技术先进、智能化程度较高,控制系统以集成电路为主,结构较复杂,因此数控加工设备在长期运行过程中所产生的故障较复杂,维修难度大。数控加工设备的故障诊断与维修是其使用过程中重要的组成部分,也是制约其功能充分发挥作用的因素之一。数控加工设备的故障类型一般分为有显示内容和无显示内容两大类,本文就数控设备实际运行过程中出现的故障及维修进行介绍。

1、数控加工设备工作原理

数控加工设备主要由输入/输出装置、数控装置、伺服驱动装置、机床电气逻辑控制装置和位置检测装置几部分组成。工作原理为:在加工时,将需加工工件的尺寸和工艺数据按照系统规定的代码和格式编成数控加工程序,通过输入/输出装置传送给数控装置,由其对程序进行数据处理后,形成各种加工信息和加工指令,输出给机床电气逻辑控制装置与伺服驱动装置,从而控制机床各传动装置,完成对工件的切削与加工过程。在此过程中伺服驱动装置除了接受数控装置的指令外,还与机床电气逻辑控制装置之间进行信息与信号交互,从而使工件的切削与加工精度更高。数控加工过程中由位置检测装置对各运动部件进行数据检测与监控,并实时将数据和监控结果反馈给数控装置,以便于数控装置进行数据的运算与精准控制,从而形成一种有效的数控设备半闭环控制。在数控加工设备运行过程中出现许多故障,不同类型的数控系统所对应的故障类型也不一样,但总结起来主要分为系统有故障显示和系统无故障显示两类,下面对这两类故障进行简要介绍。

2、系统有显示类故障

(1)伺服驱动器故障。故障现象:一台数控车床(型号为:CKA6136),采用FANUC OTC系统,数控系统在开机时就显示报警号分别为401:“SERVO X AXIS VRDY OFF”;403:“X AXIS CNV LOWVOLT DC LINK”,加工程序不能运行,设备各部位均不能运行。

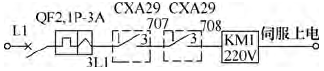

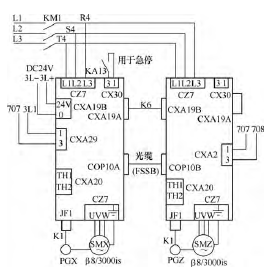

故障分析与检查:查FANUC维修说明书得知401号报警的解释为:数控系统没有得到伺服控制准备完毕信号;403号报警的解释为:伺服驱动器连接的直流电压降低,根据机床控制系统电气原理图进行检查后,发现控制伺服驱动器电源的接触器KM1未吸合,KM1由伺服系统的电源模块控制,检查电源模块端的交流220V输入与直流24V输出均正常,往下检查电源模块供给伺服驱动器的直流24V是否正常,经测量给伺服驱动器供电的插头发现无直流24V输出,进一步检查发现图3中CXA19B插头内电源线断一根,导致伺服驱动器无直流24V输入,使得图1中模块CXA29内部常开点无法闭合,致使图1中接触器K M1线圈在伺服起动指令发出后无法得电,使伺服驱动器驱动电源缺失,从而引起此故障现象。其原理如图1、图2所示。

图1 伺服上电原理图

图2 伺服驱动器原理图

故障处理:将检查出伺服驱动器CXA19B插头内断掉的电源线重新焊接后试运行,系统报警解除,设备运行正常。

(2)编码器故障。故障现象:一台型号为R560的钻铣数控加工中心,采用MITSUBISHI,60S系统(三菱系统)该机床在正常工作过程中,系统突然停止工作,显示器出现:Z70 0001Y;S01 PR 0018 Y报警。

故障分析与检查:通过查科维修说明书得知,Z70 0001 Y报警,表示Y轴伺服电动机绝对位置编码器无效,S01 PR 0018 Y报警,表示Y轴伺服电动机绝对位置的通信信号不能执行,通过此两种报警信息,可基本确定是Y轴伺服电动机绝对位置编码器原点位置发生异常所致。根据原理分析可知,引起原点位置异常的可能原因有:伺服电动机编码器的插头脱落、伺服驱动器发生损坏、数控装置(CNC)出现故障、伺服驱动器电池组无电、BUS LINK连接线路故障及编码器本身出现故障等。通过对编码器插头、连接线路、数控装置及伺服驱动器电池组等进行仔细检查,未发现异常。采用替换法进行判别故障,即将另一台同型号机床的伺服驱动器模块装到故障机床上,显示器出现同样的报警信息。经分析认为,引起此台数控机床的故障原因可确定是由编码器损坏引起的。

故障处理:更换新的编码器,并对Y轴伺服电动机编码器进行绝对式伺服控制系统原点重新设定后试运行,系统报警解除设备运行正常。

(3) 超行程故障。故障现象 : 一台型号为C K E6136的数控车床,采用FA N U C OT C系统,该设备在开机后返参考点过程中,出现506“X AXIS OVER TRAVEL”(X轴硬限位超程报警),使得机床不能正常运行。

故障分析与检查:根据系统工作原理,506报警是PMC(可编程序机床控制器)报警,表示X轴压上限位开关。观察故障现象,在机床开机返回参考点时,按+X键后,屏幕上显示X轴的运动数值,当X轴方向的限位块压上零点开关后,X轴减速运动,直到压上超程限位开关,并出现506报警。根据数控系统返回参考点的工作原理,在返回参考点时,当限位块压上零点开关后开始减速,在离开零点开关之后,系统再接到编码器的零点脉冲,以确定参考点。X轴能减速,说明零点开关的常闭触点能断开,传输信号线也没问题。那么可能的原因是X轴编码器有问题,更换编码器故障依旧,检查可编程机床控制器梯形图的零点开关信号X9.0状态,发现压上零点开关后,其状态由“1”变成“0”,但离开之后没有马上变回“1”,而是在压上硬限位并出现506报警之后才变成“1”,说明零点开关有问题,将限位开关拆开检查发现切削液进入开关内部,造成触点氧化,触点不能及时闭合接通,进而使零点开关由断开到闭合的信号不能及时传送给系统,系统检测不到零点开关信号,导致限位块碰上超程限位而产生此报警。

故障处理:将限位开关拆开,把零点开关接触片上的氧化皮清除后试运行,系统报警解除设备运行正常。

3 、系统无显示类故障

(1)主轴不能正常运行故障。故障现象:一台立式加工中心(型号为XH716)系统为广泰数控系统,设备在开机后发生主轴电动机转速不按照加工程序所编制的主轴转速指令“S”的转速值而变化的故障,S指令的数值不管每分钟设为几千转,主轴的实际转速大约只有400 r/min左右,数控系统显示的转速值与指令设定的转速相同(主轴的正常转速变化范围是0~6 000r/min)。

故障检查与分析:对出现的故障进行分析后认为,引起该故障的原因可能是由于主轴电动机传动部分问题、机械传动部分问题及变频系统问题等造成的。根据以上分析进行故障检查,首先对主轴电动机与机床主轴联接的同步带传动部分进行检查,没有发现问题;再对机械传动部分的滚珠丝杠进行检查,未发现异常;那么,变频系统出现问题的可能性较大。主轴电动机的旋转是由主轴变频器进行驱动控制,变频器的输出频率由数控系统根据操作输入的主轴转速S指令数值经过插补后,通过控制信号输入/输出板(I/O板)输出0~+10V模拟电压来进行控制。根据电气原理图查找变频器的转速指令电压,检测其电压值发现始终只有0.8V左右,该电压不随主轴电动机转速指令S值设定的数值变化而变化,检测I/O板模拟电压输出值正常,经仔细检查发现I/O板接线端子的压接线严重氧化,致使该端子的压降增大,使得变频器的实际转速指令电压不随主轴电动机转速指令设定值而变化,引起主轴电动机转速始终只按照一定的转速运转的故障。其原理如图3所示。

图3 主轴驱动原理图

故障处理:将氧化的接线端子和压接线去除氧化皮,重新接上后试运行,设备运行正常。

(2)自动加工程序不能执行故障。故障现象:一台数控车床(型号为CAK6136),采用FANUC OT D系统,在正常工作过程中,发生自动加工程序不能执行故障,显示器无报警信息。

故障分析与检查:观察程序运行过程,发现系统在执行程序段G01 X10 F1时不能往下执行,将系统关机,开机再试。加工程序从开始到G01直线插补时,不能再往下执行,用MDI功能测试,G00快速移动没有问题,但G01、G02和G03功能指令都不能正常运行,因这几个指令都必须指定进给速率F的具体数值后才能够正常运行,因此判断此故障应与F的数值为零有关。经分析认为F值为零的原因可能有:程序中的F值设定为0、进给速率的倍率开关设定为0或者倍率开关损坏,以及数控系统出现故障等。检查F的设定值、倍率开关设定值及倍率开关未发现异常。将机床设定到空运行状态,程序能够正常运行,但速度很慢,说明机床数控系统没有问题。进一步研究机床的工作原理发现,机床X轴、Y轴的进给速度与主轴速度有关,检查到主轴在进给之前确实已经运转,但检查数控装置显示器上的主轴速度显示值,发现在主轴旋转时S的监测值为零,没有显示出主轴的实际转速值,为此判定数控系统没有监测到主轴速度反馈信号,可能是主轴编码器出现故障。将与主轴同轴联接的编码器拆下,用手转动编码器轴的同时,观察显示器上S值的变化情况,发现显示器上的S监测值仍是零,为此确定是主轴编码器损坏。

故障处理:将损坏的主轴编码器进行更换后试运行,设备运行正常。

4 、结语

要使数控机床保持较高的效率,仅靠将产品加工程序编到最优也不是唯一途径,切实降低数控加工设备的故障率、有效缩短维修时间也是提高生产效率的有效途径。维修者只有在具备数控加工设备维修知识和丰富实践经验后,才能行之有效地将数控加工设备的故障排除,使其效能发挥到最大化。数控加工设备在出现故障时不能急于动手,要做好设备维修的望、闻、问、切,即先向操作者问询出现故障后数控加工设备的运行现象,然后针对故障现象按照数控加工设备的原理进行检查与分析,最后再动手正确排除故障。本文按类别详细介绍了几例数控加工设备在日常生产过程中出现的故障现象,对排除这些故障的方法进行了阐述,为读者和数控加工设备维修人员提供了故障排除的思路。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com