NUM系统反向消隙功能在数控机床中的应用

2021-1-22 来源: 秦川机床工具集团股份公司 作者:淮睿, 王蕾

摘要:阐述了数控机床的发展现状,介绍了NUM数控系统反向消隙功能和其使用方法及该功能在数控机床中的应用。

关键词:数控机床;反向消隙;主从控制

1 、机床传动环节存在反向间隙

近年来,数控机床正在朝着自动化、智能化方面迅猛发展,很多机床都配备了机器人和料仓等自动化辅助设备,以此来提高生产效率,节约人工成本。这样就要求机床制造商生产的主机必须达到高精度,从而保证了加工的零件精度能够达标。

然而,在机床的传动环节中都存在着反向间隙,所谓反向间隙,就是机械传动结构在换向运动时,由于传动链中间存在一定的间隙,此时,要等传动链中的间隙消除以后才能使机械结构运动,这个间隙就是反向间隙。这个间隙是机械传动(如齿轮齿圈传动、蜗轮蜗杆传动等)固有的特性,它会影响机床零件的加工精度。

数控机床的旋转工作台在换向运动时,由于反向间隙的存在会导致工作台短时无运动,这在机床运行过程中是不允许的。所以,在机床设计之初就得考虑采取相应的传动结构来消除反向间隙。

2 、如何消除反向间隙

传统的机械消隙可以减少反向间隙,但同时也降低了传动效率,并且随着时间推移这种机构会使机械传动部分严重磨损。现如今,数控系统的功能越来越强大,比如NUM数控系统NUM TANDEMFunctions (串联功能) 中的Anti-backlash function(反向消隙功能),可以取代机械消隙实现双电动机电气消隙[1]。

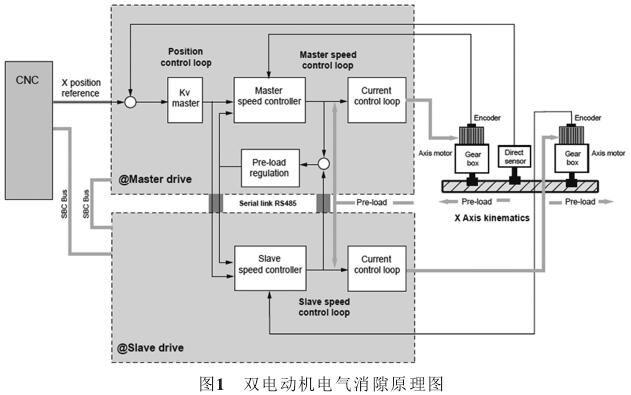

该功能涉及两个驱动器,分别是Master驱动器和Slave驱动器,两个驱动器必须具备相同的规格和性能;两个电动机通过主从控制可以产生双倍于单个电动机的转矩,用于驱动一个轴(串联控制);同时,在两个电动机和传动结构之间产生预加载力矩用来消除机械传功中的反向间隙,该功能可用于由同步或异步电动机驱动的线性或旋转轴。双电动机电气消隙原理如图1所示。

双电动机电气消隙相比较于机械消隙具有一定的优势:首先,可以提高定位精度;其次,可以提供两倍于单电动机的转矩输出来控制单个轴,同时,还能提供预紧力矩来消除反向间隙;再次,成本控制上可以使用两个小电动机驱动[2-3]。

3 、应用实例

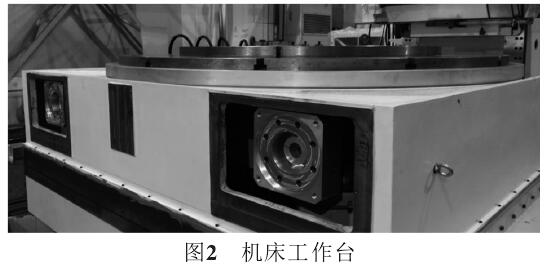

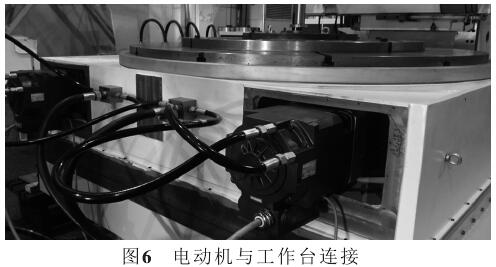

某数控机床,旋转工作台采用双电动机消隙控制结构。电动机选用两个同型号、同性能的西门子1PH8主轴同步电动机并配备相同的伺服驱动器,伺服电动机经减速器、齿轮齿圈带动工作台分度,实现旋转运动。安装在工作台下面的距离编码器将旋转信号反馈到数控系统中,控制伺服电动机的转动,达到精确、可靠地分度和回转运动。机床工作台如图2所示。

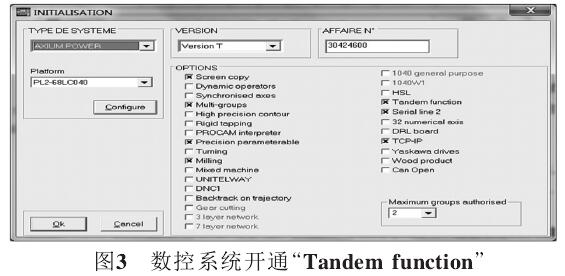

配置前准备工作如下:首先,数控系统需要开通Tandem Function功能,如图3所示;其次,主动轴伺服驱动器和从动轴伺服驱动器的S4口之间需要用一根网线连接实现Local Link connections,如图4所示,然后才能进行双驱结构控制的配置。

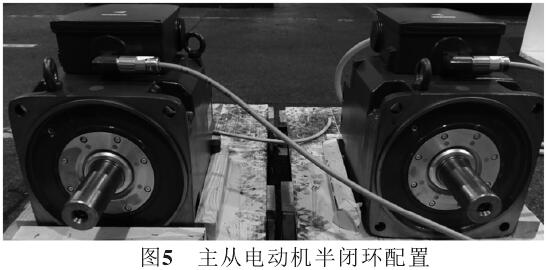

配置过程分为以下三个阶段:第一阶段:主动轴(定义为@8)和从动轴(定义为@9)半闭环的配置。在半闭环状态下设置好主从驱动器参数之后,将主动轴和从动轴的电动机均放置在平坦开阔的地面上,手动运行正常且方向一致,如图5所示。

另外,需要对主从电动机分别执行EPSM (Electric Position Synchro-nization With Movement),并设置主从电动机驱动器参数 V273(Electrical phase offset management);否 则 ,该轴在第二反馈下回参考点时会出现驱动报警。第二阶段:双驱消隙配置和主动电动机的全闭环配置。电动机在半闭环下运行正常后,即可安装于工作台之上与传动机构连接,如图6所示

。

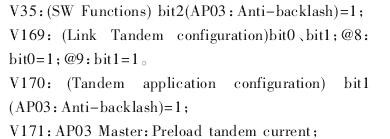

这时打开数控系统调试软件,配置主动轴@8并勾选“Anti-backlash/torque Synchronized”,再进入主动轴@8和从动轴@9的驱动参数设置界面,分别设置以下参数:

说明:V171仅设置主动轴驱动参数,设置范围不得超过电动机额定电流的30%,主从电动机预紧力矩大小相同但方向相反。配置好主从驱动的消隙参数及主动电动机的预紧力矩后,观察负载变化情况并尝试低速运行台面,可正常运转。静止时,主从电动机的预紧力矩基本一样大,运行时一大一小。这样双驱消隙主从控制功能就配置好了。接下来就是编码器的配置。这种主从电动机控制的结构,编码器只配置在主动轴上。

编码器信号强度要求:(0.6~1.2)Vpp(≈1Vpp);参考点信号强度要求:0.2V≤R≤0.85V(≈0.5V)。设置好主动轴驱动器与编码器相关的参数后,测试编码器信号和参考点信号强度均在要求范围。手动运行工作台并执行回参考点后,运转正常。第三阶段:工作台的参数优化。对于这种主从控制的轴,只需要优化主动轴即可,从动轴的电流环和速度环参数按照主动轴的驱动参数设置即可。具体的优化方法和普通轴的一样,此处就不再赘述。

在后续的机床加工过程中,工作台运行稳定,加工零件也能达到精度要求。至此,双电动机电气消隙功能就配置完成了。由此可见该功能性能优越,控制精度高,配置成本低,并且随着规格、重型数控机床的日益发展,该功能会得到更加广泛的应用。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息