CIMT2021看点四:智能技术,高档数控机床的标志和发展方向

2021-3-22 来源:中国机床工具工业协会 作者:符祚钢

四、智能技术,高档数控机床的标志和发展方向

今天的制造业正面临着许多挑战,深受产品多样化、产品寿命周期短、人口老龄化、劳动力短缺等问题的困扰。智能制造成为了制造业转型升级的一个必然选择。智能机床则是实现智能制造的基础。

当前,世界领先的机床工具制造商、控制系统提供商都在大力研发智能机床产品。智能化已经成为高档数控机床的标志和发展方向。机床智能化技术主要解决的问题有:提高加工效率、提高加工精度、保证机床的运行安全、改善人机界面、实现辅助加工和管理功能。

海德汉(Heidenhain)的TNC 640数控系统的动态碰撞监测(DCM)功能,能在碰撞即将发生之前,停止机床运动,并发出警报信息,从而提高操作人员和加工设备的安全性。该数控系统的动态高效(Dynamic Efficiency)功能,将主动振颤控制(ACC)、自适应进给控制(AFC)、摆线铣、优化轮廓铣(OCM)四个功能集成在一起,能最大限度地发挥机床和刀具潜能,同时减轻机械负载,提高加工效率。实际应用中,材料切除速度可提高20-25 %。

发那科(FANUC)数控系统的主轴负载、进给轴加减速、主轴加减速、温度控制、反向间隙补偿等智能功能,能自动调整切削参数,实现高质量、高效率的加工。

华中数控的iNC人工智能数控系统,采用AI智能芯片,运用AI智能算法,具有工艺参数优化、智能热误差补偿、空间误差补偿、主轴自动避振、智能断刀检测及寿命管理、加工过程视觉监控、机床健康保障、二维码诊断、iNC-Cloud数控云管家等功能,可实现自主感知、自主学习、自主决策、自主执行,提高加工效率和加工质量。

马扎克(MAZAK)公司的Intergrex i-350H S搭载了其新一代数控系统 MAZATROL Smooth Ai,能够帮助机床实现一系列智能化操作。例如,在机床加工工件过程中,Smooth Ai系统可以通过Ai确定优化加工工艺(Solid Mazatrol);应用传感器采集的数据,基于机床自学习算法自动调整主轴转速(Smooth Ai Spindle),提高生产效率以及表面加工质量;还可以根据检测到的温度变化,根据人工智能学习算法,自动确定补偿值(Ai Thermal Shield),从而确保稳定的加工精度。

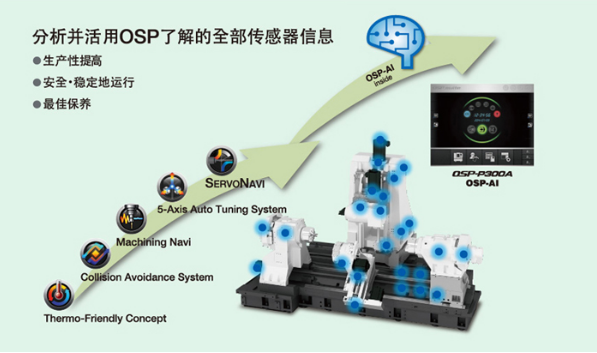

OKUMA的车铣复合机床MULTUS U3000具有热误差补偿、几何误差补偿、防碰撞等智能功能,搭载的OSP P300A数控系统,不仅集成了车削功能导航、主轴功率检测、卡盘压力计算等应用,还引入了AI诊断功能,能够分析并灵活应用OSP了解的全部传感器信息,自我诊断进给轴的状态,提高生产安全性、加工稳定性,减少停机时间,提高生产效率。

济南二机床的TH6513A精密卧式铣镗加工中心,集成了其自主研发的机床PHM健康管理系统。在机床主轴、各传动轴、液压、润滑等系统关键部位安装有温度、振动、压力、流量等传感器。PHM系统通过实时分析传感器采集的数据,对机床进行健康诊断,根据系统设定的级别进行预警和机床保养提示。

秦川机床集团宝鸡机床BL5i智能卧式车床、BM5i智能立式加工中心等多款展品,融合了新一代人工智能技术、先进制造技术和传感器技术,具有装配质量一致性检测、机床健康状态评估、智优曲面加工、动态轮廓误差补偿、热误差补偿、断刀检测、刀具寿命管理、远程运维与监控等一系列智能化功能,实现机床的加工质量提升、工艺参数优化、设备健康保障、数字生产管理。

武重的HBA6916/60X30数控落地铣镗床,立柱、主轴箱采用热对称结构,具有良好的刚性和热稳定性,配备温度传感器检测主轴轴承的温度,具有高温报警保护功能。可选配主轴刀具内冷功能。

北一集团将展出的北二B2-K1026随动式数控磨床,具有磨削过程中程序变换编辑、机床状态监控、故障自诊断及异常报警等控制功能。

格力智能的五轴立加GF-FA500,具有五轴联动加工防碰撞功能,运动轴全闭环控制,全直驱传动,适用于叶轮、叶片、精密模具等复杂曲面的精密加工。立加GA-CV960,传动系统配置冷却温控系统,具有主轴热补偿控制功能、智能自适应控制的高效加工技术,以及表面加工精细处理技术,适合模具、精密零件的加工。

日本YASDA的立式镗铣加工中心YBM640V,在通过采用高刚性结构、预载荷自动调整高速主轴、机体温控系统、高精度补偿功能HAS4等措施,展现其高精度优势的同时,在数字化技术领域也不甘人后,搭载其独创的控制系统YASDA MiPS,具有维护演示、自诊断、刀具管理、主轴功率监视等数字化管理功能。

日本Makino的五轴卧加A500Z,采用冷却装置主动控制运动轴的温升,保证机床的精度稳定,具有语音人机交互、防碰撞等智能功能。

德国哈默公司的五轴立式加工中心C 650 U,具有切削振颤抑制、机床振动抑制、自适应进给、负载自适应控制、诊断维护系统以及远程维护等智能功能,提高加工质量和加工精度,保障机床设备的安全运行。其信息监控以及刀具管理系统能提高机床设备的利用效率。

WFL公司的M50铣车复合加工中心,具有实时防碰撞功能,随时检测各轴的位置和速度,只允许已经通过碰撞检测的运动,无需考虑“反应时间”这种不确定因素。用户可以自行确定各种碰撞的最小安全距离。这个防碰撞功能也可离线使用,在外部计算机工作站进行模拟仿真,对整个工艺过程以及加工程序进行优化。其自适应控制功能可自动调节主轴转速和扭矩、进给速度、冷却液压力和流量。

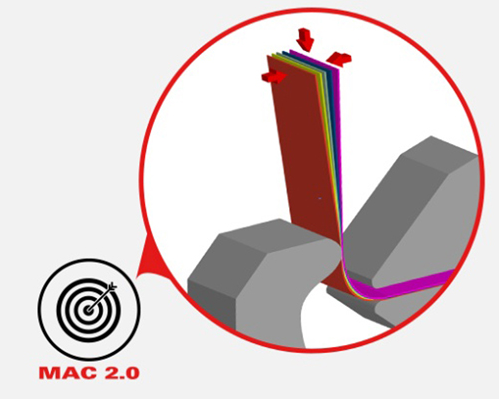

萨瓦尼尼将展出的PX精华型折弯中心,集成了其专利的智能化板材特性自动补偿技术MAC 2.0,通过智能传感器和独特的算法,能够在折弯时检测板材的材料特性(回弹系数、拉伸强度),以及环境的变化(如环境温度),并自动补正折弯力度。在大幅提升首件产品合格率的同时也保证了批量产品质量的一致性,保证每个工件的折弯效果一致,大大降低了测试时间和废品率。

湖北三环PPEB-EFL160/40智能折弯单元的机器视觉系统,能根据工件的展开形状,自动调用数控折弯机加工程序、机器人轨迹控制程序以及自动更换相应手爪。其激光在线角度测量系统,可保证每件折弯工件精度合格。其智能互联功能,可与用户MES系统进行通讯。

济南邦德S4020激光切割机的智能激光切割系统,具有切割图形智能排版、智能寻边、自动定位、加工参数工艺库、激光头自动调焦、自动交换切割头等智能功能,能实现不同厚度板材的高效、高品质切割加工。

南通麦斯铁的MBW系列电液伺服数控液压折弯机,配激光角度测量仪,具有动态挠度补偿功能,能够自动修正实现智能折弯,获得15'的高精准折弯成型结果,确保可重复折弯精度。

深圳吉兰丁公司的智能加工软件,具有刀具断裂、刀具磨损防碰撞、热误差补偿等功能,能够提高数控机床加工精度,保障机床设备安全,提高加工效率。

森拉天时的ToolScope加工过程监控系统,具有多个功能模块:过程监控(TS-PM)、刀具磨损监控(TS-WEAR)、自适应进给控制(TS-AFC)、碰撞监测(CD)、机床状态监控(TS-CM)、换刀日志记录(TS-TCLog)、机床数据分析(TS-MDA)、过程质量文档记录(TS-ORep)、网络功能(TS-Connect)。这些功能模块通过数控系统内部数据或加装的传感器,获知设备的运行情况。将这些数据进行存储及可视化处理,并借助于专有的算法技术,实现加工过程监控,提高加工质量和加工效率,保障设备安全。

从已知展品看,智能技术不仅体现在主机和软件上,一些功能部件也开始注入各种智能技术。

舍弗勒的主轴轴承监测系统SpindleSense,可以对主轴进行长时间的监控,以防止主轴发生撞刀;自动再润滑系统DuraSense,可以通过振动信号检测直线导轨系统或滚动轴承的摩擦学状态,自动控制润滑系统,确保直线循环滚珠或滚子轴承和导轨组件安全可靠地运行。

THK在其直线滚动导轨上安装一个专门的传感器,用来收集导轨的运动数据。这些数据通过特定的算法来识别直线滚动导轨的润滑和损坏情况,实现自动润滑和预防性维护。

上海瑞曼将展出的瑞士Lehmann四轴和五轴转台分度头,能够监控和测量转速、电机外壳内压、温度、湿度和震动。

欢迎持续关注后续发布。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息