FANUC高精度振荡在车床上实现断屑功能的应用

2022-5-17 来源: 宝鸡机床集团有限公司 作者:冯星

摘要:利用FANUC数控系统的柔性同步控制、高精度往返选项功能,通过伺服轴振荡的动作使车刀在切削工件的过程中出现加工深度的差别,从而实现在切削过程中不出现长条形的切屑而自然地产生断屑效果。

关键词:FANUC;断屑;柔性同步控制;高精度往返

0 引言

车床加工中长条带状切屑会缠绕在工件或刀具上刮伤工件,引发刀具破损,甚至影响工人安全。而在自动化过程中更是希望在手抓取工件的时候没有切屑干扰。所以车削断屑为加工过程中的一个重要要求。

通常解决车削断屑的方法是采用断屑槽刀片或者高压冷却等,但是由于各种原因,并不能达到良好的效果。所以根据车削断屑的理论依据,灵活地结合了可以使机床轴进行循环往复振动动作的功能高精度往返控制,以及可以使机床不同轴移动命令叠加的柔性同步控制功能,则可以实现车床断屑的功能。

根据轴振动方向的不同,可以分为X轴振动以及Z轴振动两种断屑方式,此两种方式均可以通过不同的切深而避免长条形的切屑产生,所以均有断屑的效果。具体使用哪种方式需要结合工艺进行考虑。

1、功能调试设置

利用柔性同步及高精度往返控制两个功能进行车床断屑的原理是首先设置一个虚设轴,然后使虚设轴进行高精度往返振荡,此时使实际需要振荡的轴同虚设轴进行柔性同步,从而使实际轴的动作为程序指令动作叠加振荡动作,进而实现伺服轴根据程序指令运动的同时进行一定幅度及速度振荡动作的目的。

1.1 虚设轴的设置

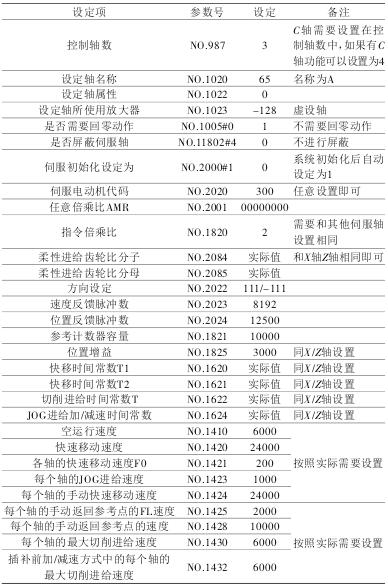

因为最终需要将高精度振荡动作叠加在实际的轴移动中,所以一个虚设的轴是必须的。基本设置可以按照表1进行,其中特别需要注意的为虚设轴需要将返回参考点动作取消,同时对应的速度信号需要进行设置,表1中虚设轴设置为A轴。

表1 虚设轴初始化

1.2 高精度往返控制设定

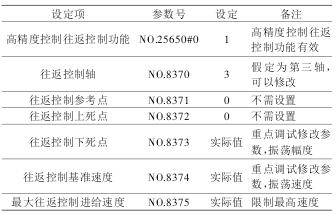

对于虚设轴进行高精度往返控制的相关设定,因为其为选项功能,首先需要确认其具有对应的选项功能。以0i-F TYPE1为例,其订货号为A02B-0339-R662,诊断位为1263#7。如果系统为31i-B系统,其订货号为A02B-0327-R662,诊断位为1232#5。假定第三轴为虚设轴,需要设置的参数如表2所示。

表2 高精度往返控制设置

车削断屑过程中重点调整的参数为参数8373及参数8374,8373决定了振荡的幅度,8374决定振荡的速度。一般准则为机床惯量越大,振动幅度越大,振荡速度越低。如果机床惯量较小则可以设置较小的振动幅度和较快的振荡速度。考虑到机械承受能力,8373推荐设置范围为0.1~0.8,8374推荐设置范围为100~600,,可以根据实际机械情况进行调整。

另外高精度振荡功能调试除了参数设置之外,还需要对梯形图做对应处理才可以实现其动作。主要处理下列两个信号可以实现具体的动作。CHPST<Gn051.6>往返控制开始信号,在本例中执行M13,CHPST <Gn051.6 > 为 “1”;在 本 例 中 执 行 M14,CHPST<Gn051.6>为“0”。此信号为输入信号,其为1为开始往返控制动作,其为0为在往返控制中时停止往返控制动作。*CHLD<Gn051.7>往返控制保持信号此信号为输入信号,其为1则可以开始往返控制动作,其为0则无法开始往返控制。

其作用类似于*SP进给保持信号。所以常用的信号处理方法为保持G51.7信号常1,在本例中G51.7信号按常1处理,通过G51.6信号控制往返控制的开始于结束即可。如果参数及梯形图处理正确,往返控制开始时如果屏幕上显示振荡轴坐标,其坐标数值会以设定的幅值及速度进行周期性变化,可以以此确认高精度往返控制是否调试成功。

1.3 柔性同步控制设置

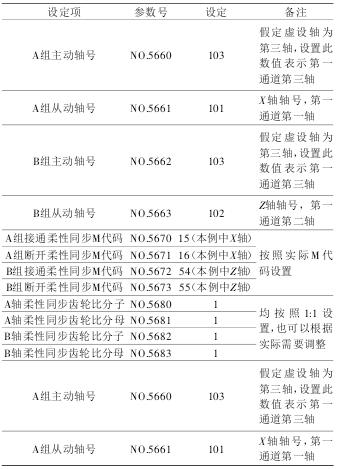

柔性同步控制在车削断屑中的重要目的为将虚设轴的振荡动作与伺服轴的正常指令进行叠加,从而实现断屑的效果。控制中以虚设轴A轴作为其主动轴,需要进行振荡的伺服轴设置为从动轴,最多可以设置4组。柔性同步控制同样为选项功能,0i-TF中订货号为A02B-0339-S709,诊断号为1292#0。31i B系统订货号为A02B-0327-S709,诊断号为1268#1。下面设置以标准车床为例,设置两组振荡轴,其设置如表3所示。

表3 柔性同步控制设置

柔性同步控制同样需要对应的梯形图处理步骤,一般为M代码进行对应柔性同步轴的开启及关闭,主要需要处理的信号如下:MTA<Gn197.0>A组柔性同步信号此信号为输入信号,其为1时柔性同步开启,其为0

时柔性同步关闭。在本例中执行M15,MTA<Gn197.0>为“1”;在本例中执行M16,MTA<Gn197.0>为“0”。

MTB<Gn197.1>B组柔性同步信号 。在本例中执行M54,MTA<Gn197.1>为“1”;在本例中执行M55,MTA<Gn197.1>为“0”。此信号为输入信号,其为1时柔性同步开启,其为0时柔性同步关闭。同时对应的M代码数值需要设置到参数中。并且高精度往返控制以及柔性同步的开关顺序为:打开柔性同步→打开高精振荡→加工动作→关闭高精振荡→关闭柔性同步。

请务必以此种顺序进行整体控制的开启及关闭顺序,负责会导致控制轴位置停止再振荡范围中的随机位置,造成加工问题,请注意此点。

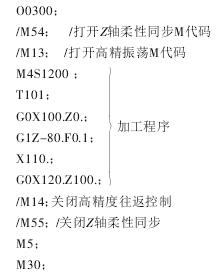

2 、断屑功能编制加工程序样例(高精度往返控制及柔性同步控制)

在实际的控制中,8373推荐设置范围为0.1~0.8;8374推荐设置范围为100~600,可以根据实际机械情况进行调整。

在本例中8373设置0.2;8374设置为300。

车工进行对应加工性能的调试,需要进入到参数画面中修改参数。(8373设置振幅;8374设置振荡速度),具体加工程序编写,见下面例子:

3 、断屑调试方法

在高精度往返控制及柔性同步控制功能调试完毕之后,开启对应的功能可以看到机床对应的振荡轴开始叠加振荡动作,为了方便描述,下面统称此种状态为开启振荡动作。

同时可以对于振荡轴进行正常的程序或者手动指令,其移动量为指令量叠加高精振荡的振荡量。叠加了振荡指令的动作可以理解为在正常指令的基础上叠加了周期性的循环动作,从而可以造成切削表面的深浅出现变化,从而实现车削过程中的断屑动作。同时也可以容易地推论出,此种动作一定会造成车削表面的粗糙度变化,所以此种动作最为适用于粗加工中。同时因为其不影响轴的正常指令,所以其应用在直线、斜线、圆弧及各种车削循环中都可以起到作用,使用极为方便。

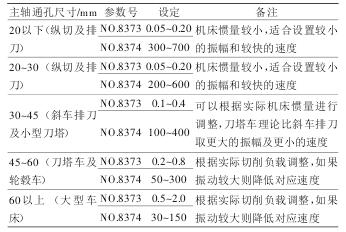

一般车削的过程中主要调整的参数为振荡的幅度8373参数及振荡的速度8374参数。根据现有的调试经验,一般参数的设置范围同机型大小有比较强的关系,下面通过表4推荐一些适用于不同机床大小的设置范围以方便快速的调试工作。

可以根据现场的断屑情况及加工效果进行灵活的调整,表中仅仅推荐为一个适用的范围。

表4 不同机型推荐参数范围

表 4数值仅为推荐数值,如果在实际使用中发现对应的数值不能满足加工要求或者对机械冲击过大,则需要对应的调整振幅及振荡速度。惯量越小则可以设置更小的振荡幅度及更高的振荡速度,惯量越大则需要增大振荡幅度及减小振荡速度。同时可以根据不同的工件及条件机型对应的调整。

为此种加工断屑方式会造成加工表面的粗糙度变高,所以在要求最终加工效果的精加工中不适用于采用振荡断屑动作。但是可以通过在粗加工中留有对应的余量,使最后精加工需要切削的余量为波浪形,从而也实现断屑的加工效果。可以通过调整粗加工剩余的余量和经加工的位置实现粗加工过程中断屑,精加工保证表面粗糙度。

同时如果调整合适,可以实现粗加工剩余余量在精加工过程中同时实现断屑及最终加工表面的质量。根据加工经验,如果工件表面较为平滑,则可以在整体加工中设置统一的振荡幅度及速度,最终的精加工过程中去除一般可以保证断屑。如果加工过程中工件表面变化较为明显,则可能需要在加工过程中调整不同的加工振荡幅度及振荡速度以保证最终的加工余量可以断屑。具体工件需要通过工艺分析进行加工,变量较多,如果需要达到理想的效果需要精细的调整工作。

(a)粗加工中留有波浪形余量

b) 精加工中去除波浪形余量实现断屑

图1 粗加工余量及精加工示意图

4 、结论

经过上面的分析,通过高精度往返控制及柔性同步控制结合实现车床断屑的方案较为适用于粗加工的过程中,同时在小型车床上可以取得更为良好的加工效果。最终的精加工可以通过与粗加工余量的良好调整同时达到断屑和保证加工结果的目标。此种加工因为从原理上保证了不会出现长条形的切屑,所以可以实现完全的断屑效果,加工过程中断屑极为稳定。同时会造成机械负载增大,对于联轴器、丝杠及电动机都存在不利的影响,所以在机床设计阶段就需要注意此点。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息