GNC62 数控系统定位精度补偿校准应用

2025-7-1 来源: 科德数控股份有限公司 作者: 侯颜博

数控机床作为一种高精度、高效率、稳定性强的自动化加工装备,已经成为行业内必不可少的现代化技术装置。搭载的 GNC62 数控系统拥有强大的机床误差补偿功能,支持每个坐标的定位误差双向螺距补偿,直线度补偿以及 3 坐标间垂直度补偿。该功能对于提升大型机床精度,降低数控机床制造和装配的难度,降低数控机床的成本具有极其重要的意义。

一、概述

GNC62 数控系统是科德自主研发的具有完全自主知识产权高档数控系统,目前已经在航空航天、国防军工、能源、模具、汽车、医疗、轨道交通、家电、教学科研等多个领域得到了广泛的应用。GNC62 具备强大的多轴多通道控制能力,完善丰富的五轴控制能力、伺服驱动的高动态响应能力、空间几何误差补偿能力、外部误差补偿输入接口等 ; 具备 3 维在线切削仿真和 3 维防碰撞检查功能,拓展了系统的人机交互能力 ;提供了更为方便的对刀方式和刀尖点坐标显示功能 ; 提供了丰富多样的二次开发接口,进一步增强了数控系统的开放性。

GNC62 系列数控系统卓越的闭环控制技术提升了伺服驱动的动态响应能力。在 GLINK 总线技术的支持下,优化了伺服系统的速度前馈加速度前馈和加加速度前馈,保证了数控机床

在高速度下同时兼具高精度。GNC62 优化了数控系统反向越冲补偿,帮助机床各坐标快速平稳地越过反向间隙克服换向带来的振动和加工表面缺陷 ;

GNC62 数控系统具有丰富的五轴控制功能,展现了极佳的安全、开放、易用的优势。

二、机床误差的分类及检测

1.机床误差的分类

从误差的性质来分,机床误差主要有力误差、几何误差和温度误差三大类。

(1)力误差分为半静态力误差和动态误差两大类,主要由于机床传动链中传动部件的非刚性引起的,前者主要是由于工件或者机床运动部件因重力或夹紧力变形而引起的,后者主要是由于

切削力和惯性力引起的。

(2)几何误差只与刀具或工件所处的位置有关,主要是来自机床的制造缺陷、机床部件之间的配合误差,机床部件的动静变位等。主要包括因丝杠节距改变而产生的定位误差,因导轨变形

而产生的直线度误差和角运动误差,因定位、安装不精确而产生的坐标轴之间的垂直度误差、因丝杠、齿轮等反向间隙和伺服驱动系统的时效而产生的反向间隙误差,以及伺服不匹配误差等。

(3)机床的温度误差主要是由于机床工作时复杂的温度场早场的机床各部件变形即机床温度动态过程而引起的。机床的温度动态过程,主要是系统受到内外温度源的扰动,使机床各部分产

生温变至温度平衡的不稳定剪短,从而造成加工精度下降的温度变形过程。

2.精度补偿的前置条件

在精度补偿时,往往机械精度误差掺杂进来,所以在机床进行定位精度检测前,需要将机床水平、各轴的平行度、垂直度等几何精度调整到国标控制范围之内,尽量减少几何精度对定位精度

的影响。

3.定位精度的检测仪器

在检测机床定位精度时,检测工具使用激光干涉仪,配置分度仪可以实现对直线轴、旋转轴定位精度和重复定位精度的检测,在检测完毕后,按照 GNC62 数控系统补偿规则惊醒双向误差补偿分析,将数据写入数控系统的补偿文件中。

(1)激光干涉仪的原理分析

激光干涉仪是机床、三次元坐标测量及其它定位装置、精度校准用的高性能一起,通常用来检测机床的定位精度、重复定位精度、直线度等。并进行数据分析,输出误差补偿值。

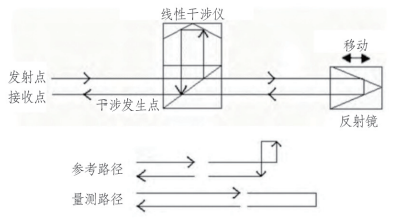

(2)干涉原理

反射镜组反射的一束光和干涉镜组折射的一束光发生干涉,形成一条光束返回接收点,通过反射镜组的移动测量实际位置。

(3)干涉仪的防止误差

在进行机床定位精度检测时,要注意激光干涉仪的测量环境,不良的环境会导致不同的测量结果,影响定位精度。

① 测量环境应尽量避免太阳光直接照射或突然流动的风产生扰流现象。

② 装设干涉镜及反射镜在被测机台上时,必须牢固,否则机台移动会造成不可预期的测量误差。

③ 环境传感器和温度传感器是否启动,必须在测量前检查确认,以免造成不必要的误差。

④ 在测量过程中不可因其它因素而中断,测量必须一次完成检验,若发现测量中断情形,必须重新进行检测。

4.GNC62数控系统定位精度补偿

数控机床的误差补偿系统主要由三部分构成 : 数控机床、激光干涉仪和计算机软件,通过激光干涉仪对数控机床的精度进行测量和数据分析,然后将数据载入计算机端进行误差补偿,最后反馈给数控机床。

(1)补偿文件的数据分析

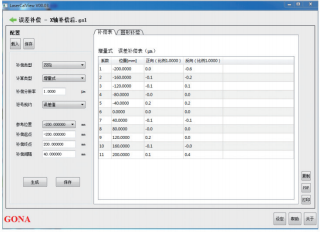

使用干涉仪进行定位精度检测后,对生成的结果进行数据分析,GNC62 数控系统采用双向补偿分析,生成补偿表,可以将实际的机械间隙误差通过补偿的方式消除。

(2)数控系统补偿

在 GNC62 数控系统内部,有特定的补偿文件系统,通过系统参数的设定,控制补偿数据的开启和关闭。

补偿文件中,按照激光分段距离进行点位设置,将生成的补偿值写入到文件中,通过系统参数使补偿文件生效。

三、总结

数控机床的定位精度是机床性能的重要指标,是影响工件加工精度的重要因素。影响数控机床精度的因素多,起主要作用的是数控系统误差和机械传动误差,其中最重要的环境就是反向误差和丝杠螺距误差。

本文综合给出了如何对数控机床进行螺距精度测量,仪器的使用以及产生的数据在 GNC62数控系统中的补偿方法。数控系统对螺距进行双向补偿后,消除了由于反向间隙、螺距误差带来的加工精度差的问题,经过补偿后,数控机床的定位精度得到显著提高。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息