丝杆、螺母结构是机械制造行业常用的传动、锁紧机构, 而细长轴结构的丝杆、螺纹超长的螺母的加工,就成为机械行业单件小批量生产加工中的重点和难点。

我公司为鞍钢生产 1780 轧机上的压下螺母、丝杆正是典型的此类部件, 该部件尺寸、形状及位置精度要求较高, 加工难度大且螺距特殊。在接到生产任务后, 我们认真地分析了图样和技术要求, 经多方论证, 最终确定了加工方案。

1、丝杆的加工

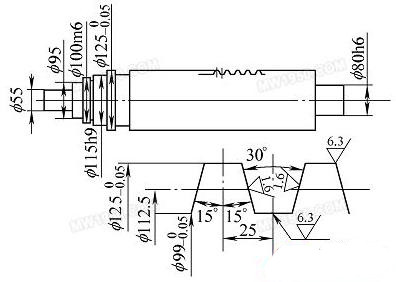

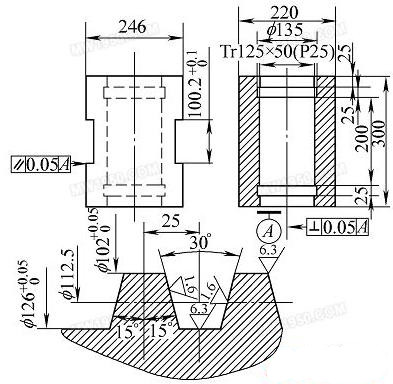

(1) 丝杆的结构与技术要求 丝杆的结构如图 1 所示, 丝杆总长2823mm, 螺纹长度为2294mm, 两端为配合轴径, 中间为双线梯形螺纹。主要技术要求为: 螺纹与配合轴径装配要求跳动量不大于0. 1mm; 丝杆螺纹为梯形双线螺纹, 螺纹大径- 0. 05 mm, 中径小径- 0. 05mm, 导程为 50mm, 螺距为 25mm, 牙型角为 30°, 牙型表面粗糙度值 Ra = 1. 6μ m; 螺距误差0. 02mm, 累积螺距误差每八个螺距为 ±0. 04mm, 螺纹部分要与样板相吻合, 淬火、回火硬度286 ~ 321HBW。

图1 丝杆的加工

(2) 主要加工难点 该丝杆为细长轴结构, 刚性差,易变形, 吃刀及自重变形均会对螺纹精度造成很大影响; 螺纹为特殊螺距, 铭牌上没有 50mm螺距, 各项形位公差精度要求高; 由于是双线梯形螺纹, 分头必须严格准确。

(3) 工艺方案的确定 根据以上结构、技术要求及加工难点的分析, 该部件主攻难点在螺纹加工及形位公差精度的保证上。因此我们确定以下方案, 首先粗加工, 然后调质处理; 半精加工、自然时效, 采用反弹法校直; 精加工, 选用外圆磨保证配合轴径形位公差, 选用 CW61100A 车床保证螺纹精度。

(4) 主要加工过程 具体分为以下四个步骤:

粗加工: 在台镗和卧车上进行粗加工后调质处理。

半精加工: 由于 CW61100A 铭牌上没有 50mm 螺距, 因此在先期技术准备过程中, 我们准备了螺距交换齿轮, 计算公式为:

因为 CW61100A 原传动为 45 /90, 因此 i原 为 1/2。

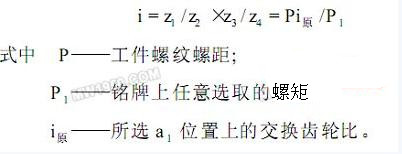

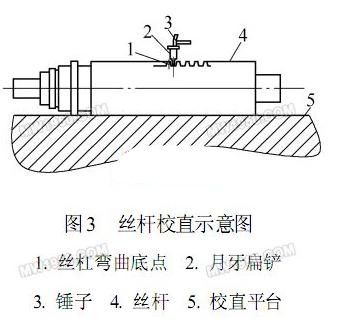

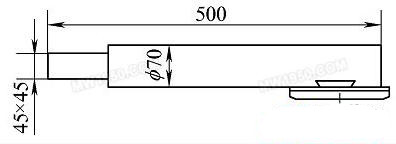

又本着尽量少做交换齿轮的原则, 我们尽量选用原机床交换齿轮, 因此 z1、z4 仍取 45、90 齿交换齿轮, 则45 /z2 ×z3 /90 = 50 /48 × 1 /2, 即 P /P1 = 50 /48。考虑机床挂合空间, 我们选用了 z3 为 75, z2 为 72 齿, 即图2 排刀图72 × 75 /90, 铭 牌 螺 距48mm。半精加工时, 各配合轴径均留磨螺纹大径留精车量 1. 5 ~2mm, 牙型粗挑, 按图 2 所示顺序完成齿形粗加工。由于丝杆属细长轴结构, 半精加工时采用跟刀架用切刀加工, 螺纹表面均应有 1. 5 ~ 2mm 精加工量, 并适时放松尾座顶尖。

图2 排刀图

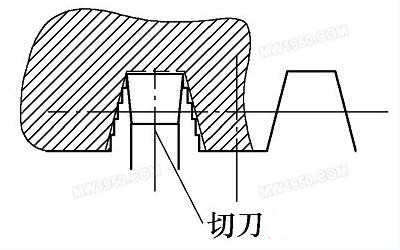

自然时效,反弹锤击法校直:由于调质后仍有很大的残余内应力,且该工件为细长轴结构,极易变形。因此,半精加工后进行自然时效的措施来进一步消除内应力, 用反弹锤击法消除因半精加工中造成的工件变形,如图3所 示。然后上车床,车螺纹大径留磨量0mm,转精加工。

图3 丝杆校直示意图

精车: 应先车螺纹底径到尺寸,然后按齿形、齿距样板调节小刀架精车到尺寸。注意此时车刀应按齿形板磨出齿形, 但切削刃形状应窄于齿形样板, 最终用样板检验齿形时用0. 05mm 塞尺不入为合格。加工过程中注意使用切削液冷却刀具, 以保证齿形、齿距精度。齿形合格后上铣床加工其余部分达图样要求。

2. 螺母的加工

(1) 螺母的结构与技术要求 螺母的结构见图螺母外形为六面体结构, 两侧面有键槽螺纹两端有空刀槽。主要技术要求为: 螺母外形× ( 246 ± 0. 1) mm ×300mm。螺纹长 300mm, 端面与轴线垂直度 0. 05mm, 两侧面槽0 mm、平行度0. 05mm; 螺母材质为 ZCuZnAlFe3Mn3, 内螺纹为双线梯形螺 纹, 大径0 mm, 中 径 112. 5mm, 小 径0 mm, 导程为 50mm, 螺距为 25mm, 牙型角为30° ; 每个螺距误差为 ± 0. 02mm, 累积螺距误差每八个螺距为 ± 0. 04mm; 用标准丝锥 ( 样板) 加工螺纹。

(2) 主要加工难点 该螺母为铜件, 热膨胀系数大, 易变形, 螺纹长, 加工用刀杆在吃刀和自重上易变形颤动, 使螺纹表面产生波动; 特殊螺距导程大, 各项形位精度要求高; 双线梯形螺纹, 分头必须严格准确,必须用样板控制加工。

(3) 工艺方案的确定 根据以上技术要求, 结构及难点的分析, 该件主攻难点也在螺纹的加工上, 经反复论证, 确定了加工方案: 用铣床保证各处部尺寸及形位公差, 螺纹部粗加工、采用专用刀杆进行精加工。

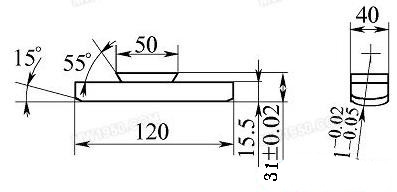

(4) 主要加过程 铣床铣外形, 保证六面体尺寸,并保证对面平行, 邻面垂直均在 0. 03mm 以内, 加工0 mm 槽达图, 保证尺寸及 形位公差; 选 用CW6110A车床, 同丝杆一样, 交换齿轮配制, 粗加工内孔留精车量 1. 5 ~ 2mm。螺纹牙型如图 2 所示方法选用切刀粗加工, 但需要注意的是需控制切削热的产生,防止活件变形影响精加工, 并最大限度消除应力。精加工过程: ①精加工内螺纹小径至- 0. 02 mm。②将专用刀杆装卡到刀架上, 刀杆如图 5 所示, 刀杆底部有一个刀托, 如图 6 所示。进刀时刀托自然搭在螺母的内径上, 防止加工过程中刀轩由于自重吃刀切削影响加工精度, 先车螺纹底径到尺寸, 然后按齿形、齿距样板调节小刀架精车螺纹到尺寸, 要求同丝杆精加工相同。

图5

图6

3、结语

丝杆、螺母的加工是在认真分析图样, 论证工艺可行性, 并借鉴丝杆螺母加工经验基础上完善了工艺措施, 综合了各方法长处而进行的实践尝试。由于工人师傅严格执行了工艺, 并提供了宝贵经验使此套活件顺利加工完成, 并达到图样要求。反弹锤法校直, 刀托的应用, 螺母小径尺寸变小量的确定都是原有的宝贵经验,这是一次经验综合。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com